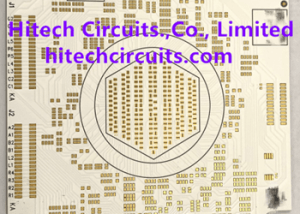

Keramikplatine

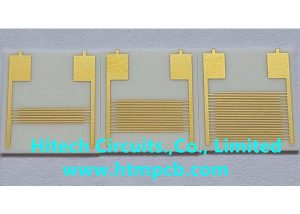

Wir sind ein Profi Keramikplatine Hersteller, Lieferant aus China, wir liefern hauptsächlich hochwertige Keramik-Leiterplatten aus Aluminiumoxid (Al2O3), Keramik-Leiterplatten aus Aluminiumnitrid (AIN) und IGBT-Keramik-Leiterplatten. Unsere keramischen Leiterplatten zeichnen sich durch hohen Druck, hohe Isolierung, hohe Temperatur und hochzuverlässige elektronische Produkte mit geringem Volumen aus. Hitech ist Ihre beste Wahl für keramische Leiterplatten und Anforderungen.

Was ist eine Keramikplatine?

Keramikleiterplatte Platinen bestehen eigentlich aus elektronischer Keramik als Grundmaterial und können in verschiedenen Formen hergestellt werden. Darunter sind die Eigenschaften der hohen Temperaturbeständigkeit und der hohen elektrischen Isolierung von keramischen Leiterplatten die hervorstechendsten. Die Vorteile einer niedrigen Dielektrizitätskonstante und eines dielektrischen Verlusts, einer hohen Wärmeleitfähigkeit, einer guten chemischen Stabilität und eines ähnlichen Wärmeausdehnungskoeffizienten wie bei Komponenten sind ebenfalls sehr signifikant.

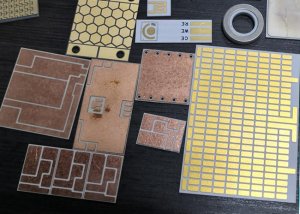

Verschiedene Arten von Keramikleiterplatten

Keramische Leiterplatten werden aufgrund ihrer hervorragenden Wärmeleitfähigkeit und Luftdichtheit häufig in Leistungselektronik, elektronischer Verpackung, hybrider Mikroelektronik und Multi-Chip-Modulen verwendet. Aber nicht jeder ist sich über die Einstufung im Klaren. Viele Hersteller denken, dass keramische Leiterplatten teuer und zerbrechlich sind, sobald sie von keramischen Leiterplatten hören. Ja, das ist in der Tat ein Manko von Keramikleiterplatten, aber nicht alle Keramikleiterplatten sind so. Heute informieren wir Sie über die verschiedenen Arten von keramischen Leiterplatten.

Leiterplatte aus Al2O3-Keramik

Al2O3-Keramik-Leiterplatte (Aluminiumoxid-Keramik-Leiterplatte) bezeichnet verschiedene keramische Leiterplatten mit Al2O3 als Hauptrohstoff und einem Al2O3-Gehalt von mehr als 75 %. Es verfügt über eine reichhaltige Rohstoffquelle mit den Vorteilen eines niedrigen Preises, einer hohen mechanischen Festigkeit und Härte, einer guten Isolierleistung, einer guten Hitzeschockbeständigkeit, einer guten Chemikalienbeständigkeit, einer hohen Maßhaltigkeit und einer guten Haftung auf Metallen. Es ist ein keramisches Substratmaterial mit guter umfassender Leistung. Derzeit verwendete Al2O3-Keramiksubstrate, der Gehalt an Al2O3 macht 85% bis 99.5% aus. Unter ihnen wird 96% Al2O3-Keramik-Leiterplatte weithin bei der Herstellung von Dickschichtschaltkreissubstraten und Chipgeräten verwendet. Die Wärmeleitfähigkeit von Al2O3 bei Raumtemperatur beträgt 29 W/(m·K), was nahe an der Wärmeleitfähigkeit von Stahl liegt; Mit der Erhöhung des Al2O3-Gehalts nehmen die elektrische Isolierleistung und die Wärmeleitfähigkeit der Al2O3-Keramikleiterplatte zu, aber gleichzeitig führt dies auch zu einer Erhöhung der Brenntemperatur, einem Anstieg des Energieverbrauchs und einem großen Ofenverlust Möbel und eine Erhöhung der Herstellungskosten.

Leiterplatte aus SiC-Keramik

Die Wärmeleitfähigkeit von SiC-Keramik-Leiterplatten ist sehr hoch, 100 ~ 490 W/(m·K) bei Raumtemperatur, und hängt mit der Reinheit von SiC-Kristallen zusammen. Je höher die Reinheit, desto größer die Wärmeleitfähigkeit; die Oxidationsbeständigkeit ist gut und die Zersetzungstemperatur liegt über 2500 ℃, es kann noch bei 1600 ℃ in einer oxidierenden Atmosphäre verwendet werden; der Wärmeausdehnungskoeffizient ist ebenfalls niedrig und liegt nahe an Si bei guter elektrischer Isolierleistung; SiC hat eine Mohs-Härte von 9.75, übertroffen nur von Diamant und kubischem BN, und hat eine hohe mechanische Festigkeit. SiC-Keramiken haben starke kovalente Bindungseigenschaften und sind schwierig zu sintern. Üblicherweise wird zur Erhöhung der Dichte eine geringe Menge Bor- oder Aluminiumoxid als Sinterhilfsmittel zugesetzt. Experimente zeigen, dass Beryllium, Bor, Aluminium und ihre Verbindungen die wirksamsten Zusätze sind, die SiC-Keramiken dichter als 98 % machen können.

BeO-Keramikleiterplatte

BeO hat eine Hartlötstruktur, in der Sauerstoffionen hexagonal dicht gepackt zu einem hexagonalen Gitter angeordnet sind. Das allgemeine Oxid ist normalerweise eine ionische Verbindung, aber BeO hat eine starke kovalente Bindung und ein durchschnittliches Molekulargewicht von nur 12. Aufgrund seiner guten elektrischen Eigenschaften, Lumineszenz und photochemischen Eigenschaften, seiner hohen mechanischen Festigkeit, seines geringen dielektrischen Verlusts usw. wird es eines der Materialien, auf die die Menschen achten.

Leiterplatte aus AlN-Keramik

AlN-Keramik-PCB (Aluminiumnitrid-Keramik) ist ein neuartiges keramisches Verpackungsmaterial mit hoher Wärmeleitfähigkeit. Es wurde in den 1990er Jahren ausgiebig untersucht und schrittweise weiterentwickelt. Es wird derzeit allgemein als vielversprechende Leiterplatte für elektronische Keramikverpackungen angesehen. AlN-Material hat eine hohe Wärmeleitfähigkeit, hervorragende dielektrische Eigenschaften, eine hohe elektrische Isolationsfestigkeit, stabile chemische Eigenschaften, eine starke Korrosionsbeständigkeit und gute mechanische Eigenschaften. Insbesondere sein Wärmeausdehnungskoeffizient passt zu Silizium, was es zu einem idealen Substratmaterial für Halbleiterverpackungen macht und in integrierten Schaltungen, Mikrowellenleistungsgeräten, Millimeterwellenverpackungen, Hochtemperatur-Elektronikverpackungen und anderen Bereichen weit verbreitet ist.

Keramikplatine für IGBT-Modul

IGBT steht für Bipolartransistor mit isoliertem Gate. Es ist ein Bipolartransistor mit einem isolierten Gate-Anschluss. Der IGBT kombiniert in einem einzigen Gerät einen Steuereingang mit einer MOS-Struktur und einen bipolaren Leistungstransistor, der als Ausgangsschalter fungiert. IGBTs Keramik-Leiterplatten eignen sich für Hochspannungs- und Hochstromanwendungen. Sie wurden entwickelt, um Hochleistungsanwendungen mit einer niedrigen Eingangsleistung anzutreiben.

IGBT oder Insulated Gate Bipolar Transistor ist ein BJT-Transistor mit einem MOS-Gate, oder wir können sagen, dass ein IGBT-Modul die Kombination aus einem BJT und einem MOS-Gate ist. Ein IGBT-Chip ist klein, kann aber die elektrische Energieübertragung steuern und 100,000 Stromwechsel bei ultrahohen Spannungen von 650 Millionen V in nur 1 Sekunde erreichen.

IGBT-Module werden seit vielen Jahren in der Automobil-, Industrie-, Luft- und Raumfahrt-, Unterhaltungselektronik- und vielen anderen Branchen eingesetzt. Aber wie kann man die Wärmeableitung eines IGBT-Gehäuses optimieren, damit das Modul mit einer höheren Leistung arbeiten kann? Wenn Wärme schneller abgeführt werden kann, kann das IGBT-Modul fortgeschrittenere Anwendungen haben. Zu diesem Zweck verwenden Ingenieure Keramikleiterplatten für IGBT-Gehäuse.

Keramische Leiterplatten leiten Wärme vom IGBT-Chip an die äußere Verpackung ab

Sie fragen sich vielleicht, wie viel Wärme ein IGBT-Modul erzeugt, wenn es funktioniert? Das entspricht der Wärme, die von 100 Elektroöfen erzeugt wird. So viel Wärme muss sofort vom IGBT-Chip abgeführt werden und führt zum Einsatz von Keramik-Leiterplatten.

Wie schützt eine Keramikplatine das IGBT-Modul vor Hitze? In einem IGBT-Modul wird eine Keramikplatine unter dem IGBT-Chip platziert, oder wir können sagen, dass der Chip auf der Keramikplatine montiert ist. Die Keramik-Leiterplatte verbindet und stützt den Chip und leitet Wärme schnell von ihm an die äußere Verpackung ab. Auf diese Weise wird der Chip vor thermischen Einflüssen geschützt.

Warum Keramik-Leiterplatten für die IGBT-Wärmeableitung verwendet werden können

Es gibt PCBs aus Aluminiumoxid (Al₂O₃), PCBs aus Aluminiumnitrid (AlN) und PCBs aus Siliziumnitrid (Si₃N₄), die für die Wärmeableitung von IGBT-Modulen verwendet werden.

Warum können Keramik-Leiterplatten Wärme effektiv für das IGBT-Modul ableiten? Denn keramische Materialien haben gute Eigenschaften der Wärmeableitung und elektrischen Isolierung. Im Gegensatz zu Leiterplatten mit Aluminiumsubstrat verwenden Keramikleiterplatten keine Isolationsschicht, die die Wärmeableitung behindert. Während des Herstellungsprozesses von Keramik-Leiterplatten wird die Kupferplattierung bei hohen Temperaturen und unter hohem Druck direkt auf das Keramiksubstrat gebondet. Dann wird die Schaltungsschicht durch das Photoresistbeschichtungsverfahren hergestellt. Wenn die Leiterplatte hergestellt wird, werden der IGBT und andere Komponenten auf der Platine montiert. Keramische Materialien haben eine ultrahohe Isolierung und können einer Durchbruchspannung von bis zu 20 kV/mm standhalten. Die Wärmeleitfähigkeit von Aluminiumoxid-Leiterplatten beträgt 15–35 W/mK, Aluminiumnitrid-Leiterplatten 170–230 W/mK und Siliziumnitrid-Leiterplatten 80+W/mK. Im Gegensatz dazu hat eine Aluminiumplatine eine Wärmeableitung von nur 1-12 W/mK.

Verwendungen und Anwendungen von keramischen Leiterplatten

Keramische Leiterplatten haben ein breites Anwendungsspektrum und können im LED-Bereich, Solarmodulkomponenten, Hochleistungshalbleitermodulen, Halbleiterkühlschränken, elektronischen Heizungen, Leistungssteuerschaltungen, Leistungshybridschaltungen, Smart-Power-Komponenten, Hoch- Frequenzschaltnetzteile, Halbleiterrelais, Automobilelektronik, Kommunikations-, Luft- und Raumfahrt- und militärische elektronische Komponenten.

Vorteile von keramischen Leiterplatten

- Hohe Wärmeleitfähigkeit

- Besser passender Wärmeausdehnungskoeffizient

- Stärkerer Metallfilm mit geringerem Widerstand

- Die Lötbarkeit des Substrats ist gut und die Einsatztemperatur hoch

- Gute Isolierung

- Niedriger Hochfrequenzverlust

- Eine Montage mit hoher Dichte ist möglich

- Es enthält keine organischen Inhaltsstoffe, ist beständig gegen kosmische Strahlung, hat eine hohe Zuverlässigkeit in der Luft- und Raumfahrt und eine lange Lebensdauer

- Die Kupferschicht enthält keine Oxidschicht und kann lange Zeit in einer reduzierenden Atmosphäre verwendet werden

Nachteile von keramischen Leiterplatten

1. Zerbrechlich

Dies ist einer der wichtigsten Mängel. Derzeit können nur kleinflächige keramische Leiterplatten hergestellt werden.

2. Teuer

Es gibt immer mehr Anforderungen an elektronische Produkte. Keramische Leiterplatten erfüllen nur die Anforderungen einiger relativ hochwertiger Produkte, und Low-End-Produkte werden überhaupt nicht verwendet.

Keramik-Leiterplatte VS. Aluminium-Leiterplatte

Der größte Unterschied zwischen der Keramik-Leiterplatte und der Aluminium-Leiterplatte ist das Material und die Struktur. Die Keramik-Leiterplatte verwendet Keramik als Substratmaterial. Strukturell ist die Isolationsleistung der Keramik selbst sehr gut, sodass die Keramikleiterplatte keine Isolationsschicht benötigt.

Die Aluminium-Leiterplatte ist ein kupferkaschiertes Laminat auf Metallbasis mit guter Wärmeableitungsfunktion. Im Allgemeinen besteht eine einseitige Leiterplatte aus einer dreischichtigen Struktur, die aus einer Schaltungsschicht (Kupferfolie), einer Isolierschicht und einer Metallbasisschicht besteht. Für den High-End-Einsatz ist es auch als doppelseitige Leiterplatte konzipiert, und die Struktur besteht aus Schaltungsschicht, Isolierschicht, Aluminiumbasis, Isolierschicht und Schaltungsschicht. Sehr wenige Anwendungen verwenden mehrschichtige Leiterplatten, die durch Verbinden gewöhnlicher mehrschichtiger PCB-Platten mit isolierenden Schichten und Aluminiumbasen gebildet werden können.

Die Wärmeleitfähigkeit der Aluminiumleiterplatte liegt fast zwischen 1.0 und 2.0. Aus der Struktur ist ersichtlich, dass die Aluminium-PCB eine Isolierschicht aufweist, sodass ihre Wärmeleitfähigkeit hauptsächlich mit der Isolierschicht zusammenhängt. Die Wärmeleitfähigkeit der Aluminium-Leiterplatte mit Isolierschicht ist nicht überragend, aber viel besser als die der allgemeinen FR-4-Leiterplatte.

Gegenwärtig sind die auf dem Markt befindlichen keramischen Leiterplatten hauptsächlich Aluminiumnitridkeramiken und Aluminiumoxidkeramiken. Die Wärmeleitfähigkeit von Aluminiumoxidkeramik beträgt fast 15 bis 31 und die Wärmeleitfähigkeit von Aluminiumnitrid beträgt fast 135 bis 175.

Offensichtlich ist die Wärmeleitfähigkeit von Keramik-Leiterplatten viel besser als die von Aluminium-Leiterplatten. Die Isolierschicht ist die Kerntechnologie von Aluminium-Leiterplatten, die hauptsächlich die Rolle der Verbindung, Isolierung und Wärmeleitung spielt. Die Isolierschicht der Aluminium-Leiterplatte ist die größte Wärmebarriere in der Leistungsmodulstruktur. Je besser die Wärmeleitfähigkeit der Isolierschicht ist, desto förderlicher ist die Diffusion von Wärme, die während des Betriebs der Vorrichtung erzeugt wird, und desto förderlicher ist die Verringerung der Betriebstemperatur der Vorrichtung, um den Zweck der Erhöhung der Leistungslast zu erreichen des Moduls, Reduzierung der Lautstärke, Verlängerung der Lebensdauer und Verbesserung der Leistungsabgabe. Mit anderen Worten, die Leistung der Aluminium-Leiterplatte unterliegt der Isolierschicht. Die Keramikplatine hat keine Isolierschicht, daher treten solche Probleme nicht auf.

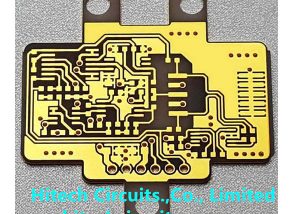

Hauptherstellungsprozess von Keramikleiterplatten

- Bohren: Die Verwendung von mechanischem Bohren zur Herstellung von Verbindungsrohren zwischen Metallschichten

- Durchkontaktierte Löcher: Nachdem die Kupferleitungen zwischen den Verbindungsschichten gebohrt sind, sind die Schaltkreise zwischen den Schichten nicht leitend. Daher muss eine leitende Schicht auf der Lochwand gebildet werden, um die Leitungen zu verbinden. Dieses Verfahren wird in der Industrie allgemein als "PTH-Verfahren" bezeichnet. Die Hauptarbeitsverfahren umfassen drei Verfahren der Schlackenentfernung, des chemischen Kupfers und des Kupfergalvanisierens.

- Trockenfilmlaminierung: Herstellung einer lichtempfindlichen Ätzwiderstandsschicht.

- Bildübertragung der inneren Schaltung: Verwenden Sie die Belichtung, um das Bild des Negativs auf die Platinenoberfläche zu übertragen.

- Belichtung der äußeren Schaltung: Nach dem Anbringen des lichtempfindlichen Films durchläuft die Leiterplatte ein ähnliches Herstellungsverfahren wie die innere Leiterplatte und wird dann erneut belichtet und entwickelt. Die Hauptfunktion des lichtempfindlichen Films besteht diesmal darin, die Bereiche zu definieren, die galvanisiert werden müssen, und diejenigen, die nicht galvanisiert werden müssen, und der Bereich, den wir abdecken, ist der Bereich, der nicht galvanisiert werden muss.

- Magnetron-Sputtern: Unter Verwendung des Energie- und Impulsaustauschs zwischen den positiven Ionen, die im Gas-Glimmentladungsprozess erzeugt werden, und den Oberflächenatomen des Zielmaterials wird das Material vom Ausgangsmaterial zum Substrat bewegt, um die Abscheidung des Dünnfilms zu realisieren .

- Ätzen – Bildung externer Schaltkreise: Eine Technologie, die Materialien durch chemische Reaktion oder physikalische Einwirkung entfernt. Die Funktionalität des Ätzens spiegelt sich in der selektiven Entfernung bestimmter Muster wider. Nachdem die Galvanisierung der Schaltung abgeschlossen ist, wird die Leiterplatte zum Abisolieren, Ätzen und Abisolieren des Zinndrahts gesendet. Die Hauptarbeit besteht darin, den Galvanikresist vollständig abzulösen und das zu ätzende Kupfer in der Ätzlösung freizulegen. Da die Oberseite des Schaltungsbereichs durch Zinn geschützt wurde, wird eine alkalische Ätzlösung verwendet, um das Kupfer zu ätzen, aber da die Schaltung durch Zinn geschützt wurde, kann die Schaltung in dem Schaltungsbereich beibehalten werden, so dass die Oberflächenschaltung von die Gesamtplatine erscheint.

- Lötbeständige Lackbeschichtung: Der Zweck von keramischen Leiterplatten besteht darin, elektronische Teile zu tragen und den Zweck der Verbindung zu erreichen. Nachdem die Schaltung der Leiterplatte fertiggestellt ist, muss daher der Bereich definiert werden, in dem die elektronischen Teile montiert werden, und der Nicht-Montagebereich sollte ordnungsgemäß mit Polymermaterialien geschützt werden. Da Lot für die Montage und Verbindung elektronischer Teile verwendet wird, wird diese Art von Polymermaterial, das die Leiterplatte teilweise schützt, als „Lötstopplack“ bezeichnet. Gegenwärtig verwenden die meisten lichtempfindlichen Lötstopplacke eine Nasstintenbeschichtung.

Herstellungsprozess und Technologie von keramischen Leiterplatten

Der Herstellungsprozess von Keramik-Leiterplatten kann in vier Kategorien unterteilt werden: HTCC, LTCC, DBC und DPC.

- Das HTCC-Herstellungsverfahren (High-Temperature Co-fired Ceramic) erfordert eine Temperatur über 1300 °C, aber aufgrund der Wahl der Elektrode sind die Herstellungskosten ziemlich hoch;

- Die Herstellung von LTCC (Low-Temperature Co-fired Ceramic) erfordert einen Kalzinierungsprozess bei etwa 850 °C, aber die Präzision des hergestellten Schaltkreises ist schlecht und die Wärmeleitfähigkeit des fertigen Produkts ist gering;

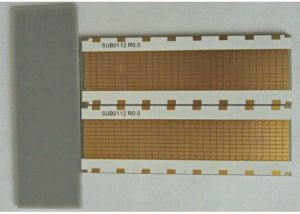

- Das Herstellungsverfahren von DBC (Direct Bonded Ceramic) erfordert die Bildung einer Legierung zwischen Kupferfolie und Keramik, und die Kalzinierungstemperatur muss streng innerhalb des Temperaturbereichs von 1065–1085°C kontrolliert werden. Da das Herstellungsverfahren von DBC die Dicke einer Kupferfolie erfordert, sollte sie im Allgemeinen nicht weniger als 150 bis 300 Mikrometer betragen, wodurch das Verhältnis von Drahtbreite zu Tiefe dieser Art von keramischen Leiterplatten begrenzt wird.

- Das Herstellungsverfahren von DPC (Direct Plated Ceramic) umfasst Vakuumbeschichtung, Nassbeschichtung, Belichtung und Entwicklung, Ätzen und andere Prozesse, sodass der Preis seiner Produkte relativ hoch ist. Darüber hinaus müssen DPC-Keramik-Leiterplatten in Bezug auf die Formverarbeitung lasergeschnitten werden, herkömmliche Bohr-, Fräs- und Stanzmaschinen können sie nicht genau verarbeiten, sodass die Verbindungskraft und die Linienbreite beim Laserschneiden präziser sind.

Vorteile von Keramik-Leiterplatten

Wie der Name schon sagt, ist eine Keramikleiterplatte eine Leiterplatte, die Keramik als Substrat verwendet. Die Leistung von Keramik ist besser als die von gewöhnlichen Substraten. Es handelt sich um eine Leiterplatte, die unter Verwendung eines wärmeleitfähigen Keramikpulvers und eines organischen Bindemittels bei einer Temperatur von weniger als 250 °C hergestellt wird, und ihre Wärmeleitfähigkeit beträgt 9-20 W/mk. Keramische Leiterplatten werden in großem Umfang in der Herstellung der Elektronikindustrie verwendet . Aufgrund ihrer Vorteile einer guten Wärmeleitfähigkeit, Hochspannungsfestigkeit und stabilen chemischen Eigenschaften sind keramische Leiterplatten zu einem wichtigen Bestandteil bei der Herstellung und Herstellung elektronischer Produkte geworden.

Wärmeleitfähigkeit bezieht sich auf die Fähigkeit eines Substrats, Wärmeenergie zu übertragen. Je höher die Leitfähigkeit, desto besser die Wärmeleitfähigkeit. So kann Wärmeenergie effektiv auf das Wärmeableitungssystem übertragen werden, was die Temperatur des Produkts senkt und die Lebensdauer des Produkts verlängert. Da das Hauptmaterial der Keramik-PCB Keramik ist und die Keramik selbst eine sehr hohe Wärmeleitfähigkeit aufweist, kann der Gebrauchseffekt der Keramik-PCB deutlich verbessert werden.

Keramik ist eine Art Material mit hoher mechanischer Festigkeit. Die aus dem Hauptmaterial hergestellte Keramikleiterplatte erbt auch die mechanische Festigkeit. Daher kann die Keramikleiterplatte nicht nur verschiedene Komponenten besser tragen, sondern auch die Verwendung anderer Komponenten unterstützen. Auch aufgrund der guten Verarbeitungseigenschaften ist es möglich, während der Produktion eine Mehrschichtigkeit der Leiterplatten nach Anwenderwunsch zu realisieren.

Keramik ist ein Isoliermaterial, das den elektrischen Widerstand effektiv isolieren und Hochspannung standhalten kann. Daher kann es nach dem Anbringen von keramischen Leiterplatten an verschiedenen elektronischen Produkten seine Isolationsvorteile besser zur Geltung bringen. Darüber hinaus haben keramische Leiterplatten eine niedrige Dielektrizitätskonstante, sodass sie in Umgebungen mit hoher Temperatur und hoher Luftfeuchtigkeit eine gute Stabilität beibehalten können, was den Betrieb elektronischer Produkte sicherer und zuverlässiger macht.

Da sich die Technologie ständig weiterentwickelt, werden neue elektronische Produkte immer häufiger, und Leiterplatten waren schon immer ein wesentlicher Bestandteil. Die heutigen elektronischen Produkte stellen immer höhere Leistungsanforderungen an Leiterplatten, und gewöhnliche Leiterplatten können die aktuellen technischen Anforderungen nicht mehr erfüllen. Daher kann die Verwendung von Keramikleiterplatten nicht nur den Status quo erfüllen, sondern auch ihre leistungsstarke Funktionalität bringen, und die Sicherheitsleistung der Produkte wird ebenfalls besser gewährleistet.

FAQs zu Keramik-Leiterplatten bei Hitech Circuits

1. Welche Arten von Keramik-Leiterplatten bietet Hi-Tech Circuits an?

Hi-Tech Circuits ist auf verschiedene Arten von Keramik-Leiterplatten spezialisiert, darunter Aluminiumoxid (Al2O3), Aluminiumnitrid (AlN) und Bornitrid (BN). Diese Materialien werden aufgrund ihres außergewöhnlichen Wärmemanagements und ihrer Zuverlässigkeit in anspruchsvollen Umgebungen ausgewählt.

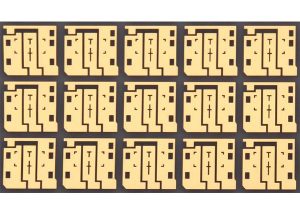

2. Kann Hi-Tech Circuits Keramik-Leiterplatten an spezifische Anforderungen anpassen?

Ja, wir bieten Anpassungsoptionen für unsere Keramik-Leiterplatten an, um den individuellen Anforderungen Ihrer Projekte gerecht zu werden. Dazu gehören Variationen in Layout, Größe, Dicke und Materialien. Unser Team arbeitet eng mit den Kunden zusammen, um sicherzustellen, dass ihre Spezifikationen erfüllt werden.

3. Wie stellt Hi-Tech Circuits die Qualität seiner Keramik-Leiterplatten sicher?

Wir wenden in jedem Schritt des Herstellungsprozesses strenge Qualitätskontrollmaßnahmen an, von der Materialauswahl bis zur Endkontrolle. Unsere Einrichtungen sind mit modernsten Prüfgeräten ausgestattet, um sicherzustellen, dass jede Leiterplatte unseren hohen Qualitäts- und Zuverlässigkeitsstandards entspricht.

4. Wie lange dauert die Produktion von Keramik-Leiterplatten bei Hi-Tech Circuits?

Die Lieferzeit variiert je nach Komplexität und Menge der Bestellung. Normalerweise beträgt unsere Produktionszeit 2 bis 4 Wochen. Wir bieten jedoch auch beschleunigte Dienstleistungen für dringende Projekte an. Bitte kontaktieren Sie uns für genauere Zeitpläne.

5. Unterstützt Hi-Tech Circuits Kleinserienbestellungen für Keramik-Leiterplatten?

Ja, wir unterstützen sowohl Klein- als auch Großserienaufträge, um den unterschiedlichen Bedürfnissen unserer Kunden gerecht zu werden. Ganz gleich, ob Sie einen Prototypen oder eine Großserienfertigung benötigen, wir sind darauf vorbereitet, Ihre Anforderungen effizient zu erfüllen.

6. Welche Dateiformate muss ich für mein Keramik-PCB-Design einreichen?

Wir akzeptieren verschiedene Dateiformate, darunter Gerber RS-274X, PCBDOC, DXF und DWG. Wenn Sie Ihr Design in einem anderen Format haben, kontaktieren Sie uns bitte, um die Kompatibilität zu besprechen.

7. Kann Hi-Tech Circuits in der Designphase meines Keramik-PCB-Projekts behilflich sein?

Absolut! Wir verfügen über ein engagiertes Team von Ingenieuren, die Sie beim PCB-Design und -Layout unterstützen und sicherstellen können, dass Ihr Projekt hinsichtlich Herstellung und Leistung optimiert ist.