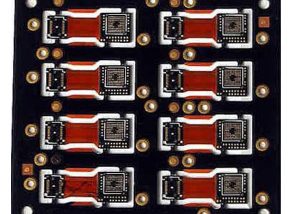

Starre Flex-Leiterplatte

Hitech Circuits Co., Ltd ist ein Profi Starre Flex-Platine Hersteller und Lieferant von Leiterplatten aus China, unsere Starrflex-Leiterplatte spart Produktionszeit, minimiert die Produktgröße und verbessert die Zuverlässigkeit der Geräte, geeignet für Mobiltelefone, Digitalkameras, medizinische Geräte, intelligente Steuerungssysteme und andere intelligente intelligente Geräte. Wenn Sie nach einem langfristigen Partner für starre Flex-Leiterplatten und andere Leiterplattenprodukte in China suchen, ist Hitech das richtige Unternehmen, nach dem Sie suchen. Zögern Sie nicht, sich mit uns in Verbindung zu setzen [E-Mail geschützt] wenn Sie Hilfe von uns benötigen.

Was ist eine Starrflex-Leiterplatte?

Rigid-Flex-Leiterplatte Board ist es eine Leiterplatte, die flexible und starre Leiterplattentechnologie in der Anwendung kombiniert. Die meisten Starrflex-Leiterplatten bestehen aus mehreren Lagen flexibler Leiterplatten, die je nach Ausführung der Anwendung von außen und/oder von innen an einer oder mehreren starren Platinen befestigt werden. Das flexible Substrat ist so ausgelegt, dass es sich in einem konstanten Durchbiegungszustand befindet, und wird normalerweise während der Herstellung oder Montage starrer flexibler Leiterplatten als Durchbiegungskurve ausgebildet.

Hitech-Hartflex-Leiterplattenherstellungsprozess

Nachdem die Produktion von flexiblen FPC-Leiterplatten abgeschlossen ist, kann die Produktion von starren Flex-Leiterplatten von Hitech durch die folgenden Prozesse abgeschlossen werden.

1. Stanzen

Bohren Sie Löcher auf FR4- und PP-Folie, und das Design des Ausrichtungslochs ist nicht dasselbe wie das allgemeine Durchgangsloch. Nachdem das Stanzen abgeschlossen ist, ist ein Bräunen erforderlich.

2. Nieten

Laminieren Sie kupferkaschierte Laminate, PP-Kleber und FPC-Leiterplatten und platzieren Sie sie sauber. Der ursprüngliche alte Prozess besteht darin, Schritt für Schritt zu laminieren und zu pressen, aber es ist Zeitverschwendung. Nach vielen Versuchen haben wir festgestellt, dass der Stapelvorgang einmal abgeschlossen werden kann.

3. Laminat

Dies ist ein relativ vollständiger Schritt in der Produktion von starrflexiblen Leiterplatten. Die meisten Materialien werden zum ersten Mal integriert. Zuerst besteht die untere Schicht aus kupferkaschiertem Laminat und PP-Folie, darüber befindet sich die im vorherigen Prozess hergestellte flexible FPC-Platte, und eine PP-Folie wird auf die flexible FPC-Platte gelegt, dann die letzte Schicht aus kupferkaschiertem Laminat. Alle zu laminierenden Materialien werden geordnet und zusammengepresst.

4. Besatz

Das heißt, den Teil der Leiterplatte zu entfernen, an dem sich derzeit und in Zukunft keine Schaltung am Rand der Leiterplatte befindet. Anschließend muss gemessen werden, ob sich das Material zu stark ausdehnt und zusammenzieht. Da der bei der Produktion von flexiblen Platinen verwendete PI auch Expansion und Kontraktion ist, hat dies einen sehr großen Einfluss auf die Produktion von Leiterplatten.

5. Bohren

Dieser Schritt ist der erste Schritt zum Einschalten der gesamten Leiterplatte, und die Produktionsparameter sollten gemäß den Designparametern hergestellt werden.

6. Desmear

Entfernen Sie zuerst den beim Bohren der Leiterplatte erzeugten Schaum und verwenden Sie dann eine Plasmareinigung, um die Durchgangslöcher und die Leiterplattenoberfläche zu reinigen.

7. Tauchkupfer

Dieser Schritt ist der Prozess des Galvanisierens von Durchgangslöchern, auch bekannt als Lochmetallisierung. Realisieren Sie die Stromleitung durch das Loch.

8. Plattenbeschichtung

Das teilweise Galvanisieren von Kupfer auf der oberen Oberfläche des Galvanisierungslochs führt dazu, dass die Kupferdicke über dem Durchgangsloch eine bestimmte Höhe der kupferkaschierten Plattenoberfläche übersteigt.

9. Äußere Trockenfilm-Positivfilmherstellung

Der auf der kupferkaschierten Platte zu ätzende Schaltkreis wird genauso wie der Herstellungsprozess des korrosionsbeständigen Trockenfilms der FPC-Platte hergestellt. Nachdem die Entwicklung abgeschlossen ist, überprüfen Sie die Schaltung.

10. Grafische Beschichtung

Nach dem anfänglichen Kupfersenken wird eine Mustergalvanisierung durchgeführt, und die aktuelle Zeit und der Kupferplattierungsdraht werden gemäß den Konstruktionsanforderungen verwendet, um einen bestimmten Galvanisierungsbereich zu erreichen.

11. Alkalisches Ätzen

12. Lötstopplack drucken

Dieser Schritt hat die gleiche Wirkung wie die Schutzfolie der FPC-Platine. Wir sehen, dass die starre PCB-Platine im Allgemeinen grün ist. Dieser Schritt wird allgemein als Grünöldruck bezeichnet. Nachdem der Druckvorgang abgeschlossen ist, wird die Inspektion durchgeführt.

13. Öffnen Sie die Abdeckung

Abdeckungsöffnung, das ist der Bereich, in dem sich die FPC-Platine befindet, aber der Bereich, der von der starren Platine nicht benötigt wird, wird lasergeschnitten, um die FPC-Platine freizulegen.

14. Aushärten

Es ist auch ein Backprozess.

15. Oberflächenbehandlung

Im Allgemeinen wurde bisher eine Starrflex-Leiterplatte hergestellt, und es ist nur die Metallisierungsbehandlung auf der Oberfläche der Leiterplatte erforderlich, die eine Rolle beim Verhindern von Verschleiß und Oxidation spielen kann. Im Allgemeinen besteht dieser Prozess darin, die Leiterplatte in einer chemischen Lösung zu tränken, und die Metallelemente in der Lösung werden dicht auf dem Schaltkreis der Leiterplatte verteilt.

16. Zeichendruck

Die Positionen der zu montierenden Teile und einige grundlegende Produktinformationen sind in Form von Zeichen auf die Starrflex-Platte gedruckt.

17. Test

Hierbei wird geprüft, ob die Leiterplatte qualifiziert ist. Die Prüflinge werden nach Kundenwunsch auf elektrische Eigenschaften geprüft. Die Tests umfassen im Allgemeinen Impedanztest, Leerlauf- und Kurzschlusstest und so weiter.

18. Endkontrolle

19. Verpackung und Versand

Es gibt viele Möglichkeiten, Leiterplatten zu verpacken. Im Allgemeinen verwendet Hitech Verpackungsbeutel, um sie zu trennen, und verwendet dann eine Vakuumverpackungsmaschine, um die starrflexiblen Leiterplatten zu vakuumverpacken.

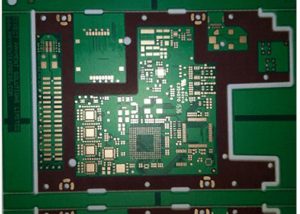

Die Vorteile von Starrflex-Leiterplatten

1). Es kann effektiv Platz auf der Leiterplatte sparen und die Verwendung von Steckverbindern eliminieren

Da FPCB und starre Leiterplatte kombiniert wurden, kann der Platz eingespart werden, der ursprünglich für die Verwendung des Steckverbinders benötigt wurde. Für einige Leiterplatten mit Anforderungen an eine hohe Dichte sind weniger Anschlüsse besser. Auf diese Weise spart es auch die Kosten für Teile, die die Verbinder verwenden. Außerdem kann der Raum zwischen den beiden Platinen enger gemacht werden, indem die Notwendigkeit von Verbindern entfällt.

2). Die Signalübertragungsdistanz wird verkürzt und die Geschwindigkeit erhöht, was die Zuverlässigkeit effektiv verbessern kann

Die traditionelle Signalübertragung durch den Steckverbinder ist „Leiterplatte→Steckverbinder→flexible Leiterplatte→Steckverbinder→Leiterplatte“, während die Signalübertragung der starrflexiblen Leiterplatte auf „starre Leiterplatte→flexible Leiterplatte→starre Leiterplatte“ reduziert wird “, wird die Signalübertragungsentfernung zwischen verschiedenen Medien verkürzt, und das Problem der Signalübertragungsdämpfung zwischen verschiedenen Medien wird ebenfalls verringert. Im Allgemeinen besteht die Schaltung auf der Leiterplatte aus Kupfer, während der Kontaktanschluss des Steckverbinders vergoldet und der Lötstift vollständig verzinnt ist. Außerdem muss Lötpaste auf die Leiterplatte gelötet werden, und die Signalübertragung zwischen verschiedenen Medien wird zwangsläufig gedämpft. Wenn Sie auf eine Starrflex-Leiterplatte umsteigen, werden diese Medien weniger und die Signalübertragungsfähigkeit kann relativ verbessert werden. Bei einigen Produkten, die eine höhere Signalgenauigkeit erfordern, hilft es, ihre Zuverlässigkeit zu verbessern.

3). Vereinfachen Sie die Produktmontage und sparen Sie Montagezeit

Die Verwendung einer Starrflex-Leiterplatte kann die Arbeitsstunden für SMT-Teile reduzieren, da die Anzahl der Steckverbinder reduziert wird. Es reduziert auch die Arbeitsstunden für den Zusammenbau der gesamten Ausrüstung, weil es den Zusammenbauvorgang des Einsetzens der FPC-Platine in den Verbinder eliminiert. Es reduziert auch die Kosten für die Teileverwaltung und den Lagerbestand, da die erforderlichen Teile reduziert werden, sodass die Verwaltungskosten geringer werden.

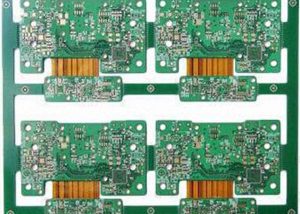

Die Nachteile von Starrflex-Leiterplatten

Der größte Nachteil der Starrflex-Leiterplatte besteht darin, dass der Preis der „Starrflex-Leiterplatte“ teurer ist und möglicherweise fast doppelt so hoch ist wie der ursprüngliche Preis der reinen „FPC-Leiterplatte + starre Leiterplatte“, aber wenn der Preis des Steckers und der Verarbeitungskosten abgezogen werden, der Preis tendenziell gleich bleibt und die detaillierten Kosten möglicherweise aktiviert werden müssen, um einen klareren Umriss zu erhalten.

Ein weiterer Nachteil besteht darin, dass möglicherweise ein Träger verwendet werden muss, um den Teil der FPC-Platine sowohl für die Produktion als auch für den Ofen zu stützen, was die Montagekosten des SMT unsichtbar erhöht.

Anwendungen von Starrflex-Leiterplatten

Die Starrflex-Leiterplatten bieten ein breites Anwendungsspektrum von Smart Devices bis hin zu Mobiltelefonen und Digitalkameras. Die Herstellung von starrflexiblen Platinen wird zunehmend in medizinischen Geräten wie Herzschrittmachern eingesetzt, um deren Platzbedarf und Gewicht zu reduzieren. Die Verwendung von starren flexiblen Leiterplatten hat die gleichen Vorteile und kann auf intelligente Steuersysteme angewendet werden.

FAQs zu Rigid-Flex-Leiterplatten bei Hi-Tech Circuits

1. Kann Hitech Circuits Rigid-Flex-Leiterplatten für bestimmte Anwendungen anpassen?

Absolut! Hitech Circuits ist auf die kundenspezifische Anpassung von Rigid-Flex-Leiterplatten spezialisiert, um spezifische Designanforderungen und Anwendungen zu erfüllen. Unser Team arbeitet eng mit den Kunden zusammen, um sicherzustellen, dass das Endprodukt genau ihren Spezifikationen entspricht.

2. Gibt es Einschränkungen beim Design von Rigid-Flex-Leiterplatten?

Während Rigid-Flex-Leiterplatten eine große Flexibilität und Vielseitigkeit bieten, gibt es aufgrund von Herstellungsbeschränkungen einige Einschränkungen hinsichtlich der maximalen Größe und Komplexität. Unser Team ist jedoch erfahren darin, diese Herausforderungen zu meistern, um den Kundenbedürfnissen gerecht zu werden.

3. Was ist die typische Vorlaufzeit für ein Rigid-Flex-PCB-Projekt?

Die Lieferzeiten können je nach Komplexität des Entwurfs und den spezifischen Anforderungen des Projekts variieren. Im Allgemeinen liegt sie zwischen einigen Wochen und mehreren Monaten. Wir legen Wert auf eine effiziente Produktion unter Beibehaltung hoher Qualitätsstandards.

4. Wie stellt Hitech Circuits die Qualität seiner starr-flexiblen Leiterplatten sicher?

Qualitätssicherung ist ein integraler Bestandteil unseres Prozesses. Wir führen strenge Tests und Inspektionen in jeder Phase der Produktion durch, vom Rohmaterial bis zum Endprodukt, um sicherzustellen, dass jede Leiterplatte unseren hohen Standards und Kundenerwartungen entspricht.