수년 동안 하이브리드 전자 산업은 리플로 솔더링 및 정제 기술을 사용해 왔습니다. 따라서 새로운 제조 공정을 납땜하는 리플로우를 고려할 수 없습니다. 표면 실장 기술(SMT) 및 무연 솔더링의 출현으로 업계에서 리플로우 솔더링에 사용하는 방법과 기술이 더욱 확장되었습니다.

리플 로우 솔더링의 목표 회로 기판 어셈블리

리플 로우 솔더링은 두 가지 기본 목표를 충족시키는 것을 목표로합니다.

첫 번째 목표는 다음을 포함하여 보다 전통적인 것입니다.

전환 시간을 최소화하면서 많은 수의 구성 요소를 납땜할 수 있도록 최대 유연성을 달성합니다. 균일하고 내구성이 있으며 효과적인 납땜 접합을 달성합니다.

두 번째 목표는 더 넓은 범위를 가지며 다음을 포함합니다.

PCB 및 SMD 부품에 대한 스트레스 및 손상 최소화

솔더링 공정 중 부품의 움직임 최소화

위의 목표를 달성하려면 리플로우 솔더링 프로세스와 제품이 보호된 상태로 유지되도록 수정하는 방법을 잘 이해해야 합니다.

리플 로우 솔더링 - 프로세스

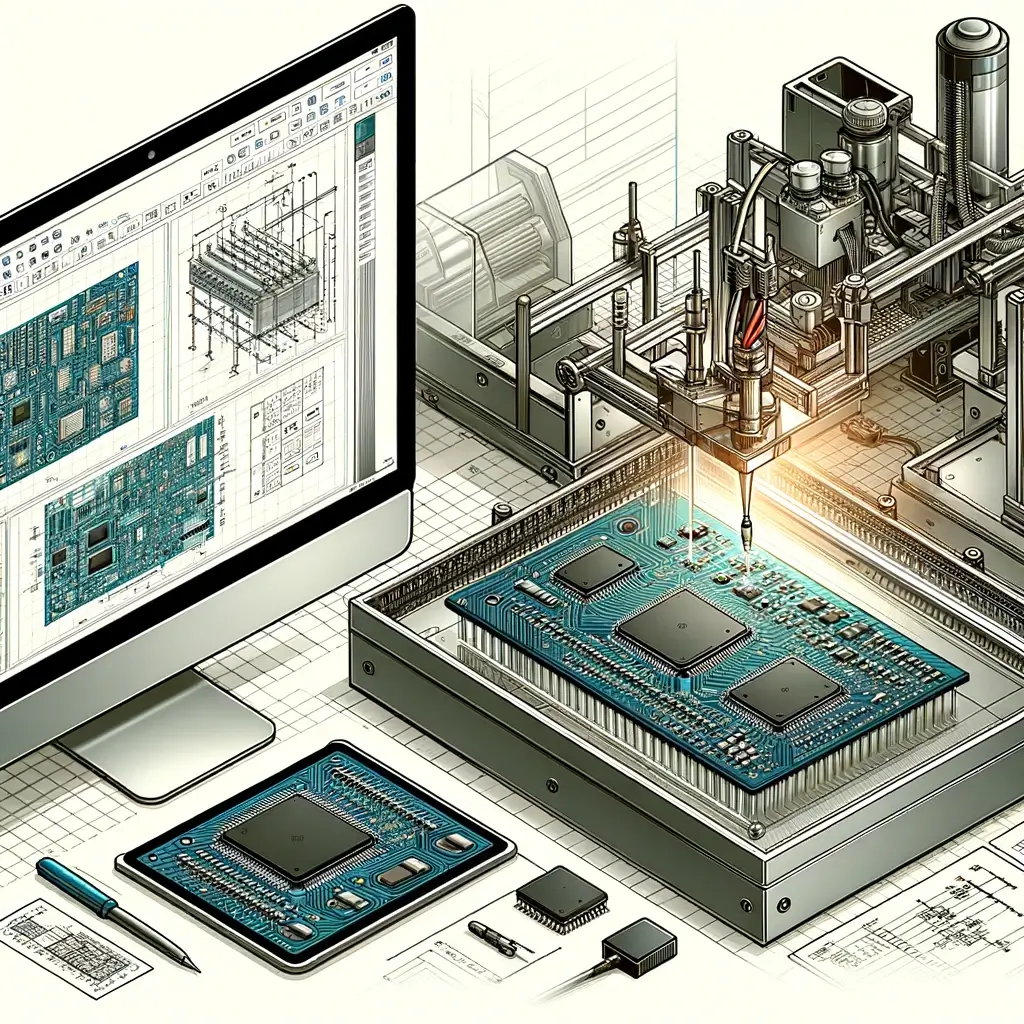

기본 리플로우 프로세스는 XNUMX개의 광범위한 단계로 구성됩니다.

사전 설계된 스텐실을 사용하여 PCB의 특정 패드에 솔더 페이스트 증착

페이스트에 SMD 부품 배치

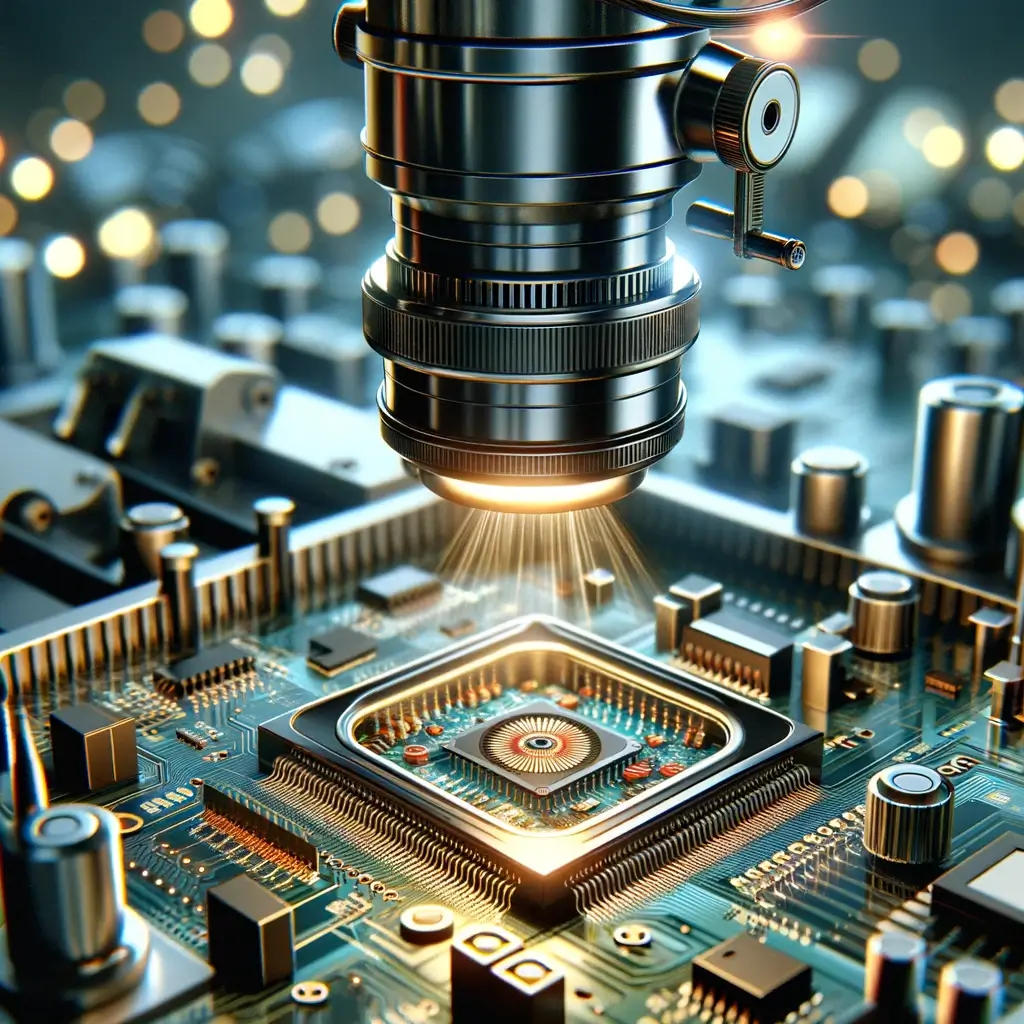

PCB 어셈블리를 가열하여 솔더 페이스트가 녹고(리플로우) PCB 패드와 SMD 부품의 끝을 적셔 적절하게 납땜된 연결을 만듭니다.

세척 온도로 어셈블리 냉각

인쇄 회로 기판

PCB는 리플로우 공정에서 두 번째로 중요한 요소입니다. 적절한 솔더링을 위해서는 솔더 페이스트를 도포하기 전에 기판을 고온에서 일정 시간 동안 구워야 합니다. 이것은 보드에서 과도한 수분을 몰아내며, 그렇지 않으면 많은 납땜 결함으로 이어질 수 있습니다.

일부 PCB에는 구리 패드의 노출된 표면이 산화되는 것을 방지하고 땜납이 부착되는 것을 방지하기 위해 보호 실러가 함께 제공됩니다. 솔더 페이스트의 플럭싱제는 리플로우 프로세스에서 어셈블리가 가열될 때 실러를 용해시킵니다. 다른 보드에는 솔더 코팅된 패드가 함께 제공될 수 있습니다.

패드 설계는 SMD 구성 요소의 적절한 납땜에 중요합니다. 설계자는 일반적으로 IPC, EIA 및 기타 PCB 설계에서 지정한 국제 표준 중 하나를 따릅니다. 여기에는 다양한 유형의 비아 설계와 패드 사이의 간격이 포함됩니다.