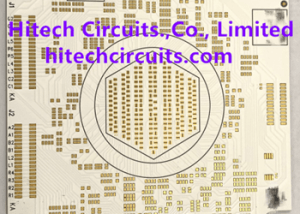

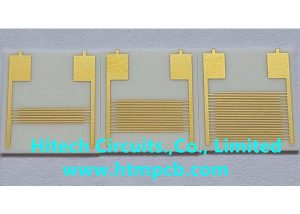

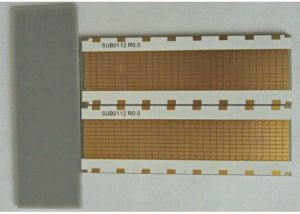

PCB en céramique

Nous sommes un professionnel PCB en céramique Fabricant, fournisseur de Chine, nous fournissons principalement des circuits imprimés en céramique d'alumine (Al2O3), des circuits imprimés en céramique de nitrure d'aluminium (AIN) et des circuits imprimés en céramique IGBT. Nos cartes de circuits imprimés en céramique présentent des produits électroniques à haute pression, à haute isolation, à haute température et à haute fiabilité et à faible volume, Hitech est votre meilleur choix pour les cartes de circuits imprimés en céramique et leurs besoins.

Qu'est-ce qu'un circuit imprimé en céramique

Circuit imprimé en céramique les cartes sont en fait constituées de céramique électronique comme matériau de base et peuvent être fabriquées sous différentes formes. Parmi eux, les caractéristiques de résistance à haute température et d'isolation électrique élevée des circuits imprimés en céramique sont les plus importantes. Les avantages d'une faible constante diélectrique et d'une faible perte diélectrique, d'une conductivité thermique élevée, d'une bonne stabilité chimique et d'un coefficient de dilatation thermique similaire aux composants sont également très importants.

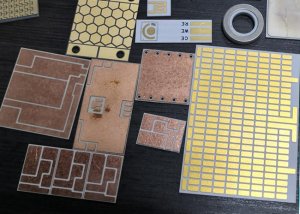

Différents types de circuits imprimés en céramique

Le PCB en céramique est largement utilisé dans l'électronique de puissance, les emballages électroniques, la microélectronique hybride et les modules multipuces en raison de son excellente conductivité thermique et de son étanchéité à l'air. Mais tout le monde n'est pas clair sur la classification. De nombreux fabricants pensent que les PCB en céramique sont chers et fragiles dès qu'ils entendent parler de PCB en céramique. Oui, c'est en effet une lacune des PCB en céramique, mais tous les PCB en céramique ne sont pas comme ça. Aujourd'hui, nous allons vous parler des différents types de PCB en céramique.

Circuit imprimé en céramique Al2O3

PCB en céramique Al2O3 (PCB en céramique d'alumine) fait référence à divers PCB en céramique avec Al2O3 comme matière première principale et une teneur en Al2O3 de plus de 75%. Il a une riche source de matières premières, avec des avantages de prix bas, de résistance et de dureté mécaniques élevées, de bonnes performances d'isolation, une bonne résistance aux chocs thermiques, une bonne résistance chimique, une précision dimensionnelle élevée et une bonne adhérence aux métaux. C'est un matériau de substrat en céramique avec de bonnes performances globales. Substrats céramiques Al2O3 actuellement utilisés, la teneur en Al2O3 représente 85% à 99.5%. Parmi eux, le PCB en céramique à 96% Al2O3 est largement utilisé dans la production de substrats de circuits à couche épaisse et de dispositifs à puce. La conductivité thermique de l'Al2O3 à température ambiante est de 29 W/(m·K), ce qui est proche de la conductivité thermique de l'acier ; avec l'augmentation de la teneur en Al2O3, les performances d'isolation électrique et la conductivité thermique du PCB en céramique Al2O3 augmenteront, mais en même temps, cela entraînera également une augmentation de la température de cuisson, une augmentation de la consommation d'énergie, une grande perte de four meubles et une augmentation des coûts de fabrication.

Circuit imprimé en céramique SiC

La conductivité thermique du PCB céramique SiC est très élevée, 100~490W/(m·K) à température ambiante, et elle est liée à la pureté des cristaux SiC. Plus la pureté est élevée, plus la conductivité thermique est élevée ; la résistance à l'oxydation est bonne et la température de décomposition est supérieure à 2500℃, il peut toujours être utilisé à 1600℃ dans une atmosphère oxydante; le coefficient de dilatation thermique est également faible et proche de Si, avec de bonnes performances d'isolation électrique; Le SiC a une dureté Mohs de 9.75, juste derrière le diamant et le BN cubique, et a une résistance mécanique élevée. Les céramiques SiC ont de fortes caractéristiques de liaison covalente et sont difficiles à fritter. Habituellement, une petite quantité de bore ou d'oxyde d'aluminium est ajoutée comme aide au frittage pour augmenter la densité. Les expériences montrent que le béryllium, le bore, l'aluminium et leurs composés sont les additifs les plus efficaces, qui peuvent rendre les céramiques SiC plus denses que 98 %.

Circuit imprimé en céramique BeO

BeO a une structure de brazine , dans laquelle les ions oxygène sont disposés de manière hexagonale compacte pour former un réseau hexagonal. L'oxyde général est généralement un composé ionique, mais BeO a une forte liaison covalente et un poids moléculaire moyen de seulement 12. En raison de ses bonnes propriétés électriques, de sa luminescence et de ses propriétés photochimiques, de sa résistance mécanique élevée, de sa faible perte diélectrique, etc., il devient un des matériaux auxquels les gens prêtent attention.

Circuit imprimé en céramique AlN

La carte PCB en céramique AlN (céramique en nitrure d'aluminium) est un nouveau type de matériau d'emballage en céramique à haute conductivité thermique. Il a été largement étudié dans les années 1990 et progressivement développé. Il est actuellement généralement considéré comme un PCB d'emballage en céramique électronique prometteur. Le matériau AlN a une conductivité thermique élevée, d'excellentes propriétés diélectriques, une résistance d'isolation électrique élevée, des propriétés chimiques stables, une forte résistance à la corrosion et de bonnes propriétés mécaniques. En particulier, son coefficient de dilatation thermique correspond au silicium, ce qui en fait un matériau de substrat d'emballage semi-conducteur idéal et a été largement utilisé dans les circuits intégrés, les dispositifs de puissance micro-ondes, les emballages à ondes millimétriques, les emballages électroniques à haute température et d'autres domaines.

Circuit imprimé en céramique pour module IGBT

IGBT signifie transistor bipolaire à grille isolée. C'est un transistor bipolaire avec une borne de grille isolée. L'IGBT combine, dans un seul dispositif, une entrée de commande avec une structure MOS et un transistor de puissance bipolaire qui agit comme un interrupteur de sortie. Les circuits imprimés en céramique IGBT conviennent aux applications à haute tension et à courant élevé. Ils sont conçus pour piloter des applications à haute puissance avec une entrée à faible puissance.

IGBT, ou Insulated Gate Bipolar Transistor, est un transistor BJT avec une porte MOS, ou nous pouvons dire qu'un module IGBT est la combinaison d'un BJT et d'une porte MOS. Une puce IGBT est de petite taille, mais elle peut contrôler la transmission d'énergie électrique et réaliser 100,000 650 fois de commutation de courant à des tensions ultra-hautes de 1 millions de V en seulement XNUMX seconde.

Les modules IGBT sont appliqués dans l'automobile, l'industrie, l'aérospatiale, l'électronique grand public et de nombreuses autres industries depuis de nombreuses années. Mais comment optimiser la dissipation thermique d'un boîtier IGBT pour que le module puisse fonctionner à une puissance supérieure ? Si la chaleur peut se dissiper plus rapidement, le module IGBT peut avoir des applications plus avancées. À cette fin, les ingénieurs utilisent des PCB en céramique pour les emballages IGBT.

Les PCB en céramique dissipent la chaleur de la puce IGBT vers l'emballage extérieur

Vous vous demandez peut-être combien de chaleur un module IGBT génère-t-il lorsqu'il fonctionne ? Elle est égale à la chaleur dégagée par 100 fours électriques. Une telle quantité de chaleur doit être dissipée immédiatement de la puce IGBT et conduit à l'application de PCB en céramique.

Comment un circuit imprimé en céramique protège-t-il le module IGBT de la chaleur ? Dans un module IGBT, un circuit imprimé en céramique est placé sous la puce IGBT, ou on peut dire que la puce est assemblée sur le circuit imprimé en céramique. Le circuit imprimé en céramique connecte et supporte la puce et dissipe rapidement la chaleur de celle-ci vers l'emballage extérieur. De cette manière, la puce est protégée de l'influence de la chaleur.

Pourquoi les PCB en céramique peuvent être utilisés pour la dissipation thermique IGBT

Il existe des PCB en alumine (Al₂O₃), des PCB en nitrure d'aluminium (AlN) et des PCB en nitrure de silicium (Si₃N₄) utilisés pour la dissipation thermique des modules IGBT.

Pourquoi les PCB en céramique peuvent dissiper efficacement la chaleur pour le module IGBT ? Parce que les matériaux céramiques ont de bonnes propriétés de dissipation thermique et d'isolation électrique. Contrairement aux PCB à substrat en aluminium, les PCB en céramique n'utilisent pas de couche isolante qui entrave la dissipation thermique. Au cours du processus de fabrication de PCB en céramique, le revêtement en cuivre est directement collé sur le substrat en céramique à des températures élevées sous des pressions élevées. Ensuite, la couche de circuit est fabriquée par la méthode de revêtement de photorésist. Lorsque la carte de circuit imprimé est fabriquée, l'IGBT et d'autres composants sont montés sur la carte. Les matériaux céramiques ont une isolation ultra-élevée et peuvent supporter une tension de claquage jusqu'à 20KV/mm. La conductivité thermique des circuits imprimés en alumine est de 15 à 35 W/mK, du circuit imprimé en nitrure d'aluminium de 170 à 230 W/mK et du circuit imprimé en nitrure de silicium de 80+W/mK. Au contraire, un PCB en aluminium a une dissipation thermique de seulement 1-12W/mK.

Utilisations et applications des cartes de circuits imprimés en céramique

Les cartes de circuits imprimés en céramique ont une large gamme d'applications et peuvent être utilisées dans le domaine des LED, des composants de panneaux solaires, des modules semi-conducteurs de puissance haute puissance, des réfrigérateurs semi-conducteurs, des radiateurs électroniques, des circuits de contrôle de puissance, des circuits hybrides de puissance, des composants de puissance intelligents, des alimentations à découpage de fréquence, relais statiques, électronique automobile, communications, composants électroniques aérospatiaux et militaires.

Avantages des cartes PCB en céramique

- Conductivité thermique plus élevée

- Coefficient de dilatation thermique plus adapté

- Film métallique plus résistant et moins résistant

- La soudabilité du substrat est bonne et la température d'utilisation est élevée

- Bonne isolation

- Faible perte de haute fréquence

- Un assemblage haute densité est possible

- Il ne contient pas d'ingrédients organiques, résiste aux rayons cosmiques, a une grande fiabilité dans l'aérospatiale et a une longue durée de vie

- La couche de cuivre ne contient pas de couche d'oxyde et peut être utilisée longtemps dans une atmosphère réductrice

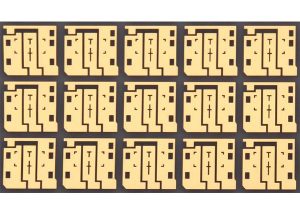

Inconvénients des cartes PCB en céramique

1. Fragiles

C'est l'une des lacunes les plus importantes. À l'heure actuelle, seules des cartes de circuits imprimés en céramique de petite surface peuvent être produites.

2. Cher

Il y a de plus en plus d'exigences pour les produits électroniques. Les circuits imprimés en céramique ne répondent qu'aux exigences de certains produits relativement haut de gamme, et les produits bas de gamme ne seront pas du tout utilisés.

PCB en céramique VS PCB en aluminium

La plus grande différence entre le PCB en céramique et le PCB en aluminium est le matériau et la structure. Le circuit imprimé en céramique utilise de la céramique comme matériau de substrat. En termes de structure, les performances d'isolation de la céramique elle-même sont très bonnes, de sorte que le PCB en céramique n'a pas besoin d'une couche isolante.

Le circuit imprimé en aluminium est un stratifié recouvert de cuivre à base de métal avec une bonne fonction de dissipation thermique. Généralement, un circuit imprimé à un seul côté est composé d'une structure à trois couches, qui est une couche de circuit (feuille de cuivre), une couche isolante et une couche de base métallique. Pour une utilisation haut de gamme, il est également conçu comme une carte PCB double face, et la structure est une couche de circuit, une couche isolante, une base en aluminium, une couche isolante et une couche de circuit. Très peu d'applications utilisent des cartes multicouches, qui peuvent être formées en collant des cartes PCB multicouches ordinaires avec des couches isolantes et des bases en aluminium.

La conductivité thermique du PCB en aluminium est presque comprise entre 1.0 et 2.0. On peut voir à partir de la structure que le PCB en aluminium a une couche isolante, de sorte que sa conductivité thermique est principalement liée à la couche isolante. La conductivité thermique du PCB en aluminium avec une couche isolante n'est pas exceptionnelle, mais bien meilleure que celle du PCB FR-4 général.

À l'heure actuelle, les PCB en céramique sur le marché sont principalement des céramiques de nitrure d'aluminium et des céramiques d'alumine. La conductivité thermique de la céramique d'alumine est de presque 15~31, et la conductivité thermique du nitrure d'aluminium est de presque 135~175.

De toute évidence, la conductivité thermique du PCB en céramique est bien meilleure que celle du PCB en aluminium. La couche isolante est la technologie de base du PCB en aluminium, qui joue principalement le rôle de liaison, d'isolation et de conduction thermique. La couche isolante du PCB en aluminium est la plus grande barrière thermique de la structure du module de puissance. Plus la conductivité thermique de la couche isolante est bonne, plus elle est propice à la diffusion de la chaleur générée lors du fonctionnement de l'appareil, et plus elle est propice à la réduction de la température de fonctionnement de l'appareil, de manière à atteindre l'objectif d'augmenter la charge de puissance du module, réduisant le volume, prolongeant la durée de vie et améliorant la puissance de sortie. En d'autres termes, les performances du PCB en aluminium dépendent de la couche isolante. Le circuit imprimé en céramique n'a pas de couche isolante, il n'y aura donc pas de tels problèmes.

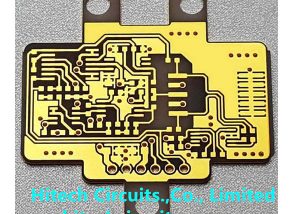

Processus de fabrication principal du circuit imprimé en céramique

- Perçage : utilisation du perçage mécanique pour produire des tuyaux de raccordement entre couches métalliques

- Trous traversants plaqués : après le perçage des lignes de cuivre entre les couches de connexion, les circuits entre les couches ne sont pas conducteurs. Par conséquent, une couche conductrice doit être formée sur la paroi du trou pour connecter les lignes. Ce procédé est généralement appelé « procédé PTH » dans l'industrie. Les principales procédures de travail comprennent trois procédures d'élimination des scories, de cuivre chimique et de galvanoplastie de cuivre.

- Stratification de film sec : production de couche résistive de gravure photosensible.

- Transfert d'image du circuit interne : Utilisez l'exposition pour transférer l'image du négatif sur la surface de la carte.

- Exposition du circuit externe : une fois le film photosensible fixé, la carte de circuit imprimé est passée par une procédure de fabrication similaire à celle de la carte de circuit imprimé interne, puis exposée et développée à nouveau. La fonction principale du film photosensible est cette fois de définir les zones qui nécessitent une galvanoplastie et celles qui n'en ont pas besoin, et la zone que nous couvrons est la zone qui n'a pas besoin de galvanoplastie.

- Pulvérisation magnétron : En utilisant l'échange d'énergie et de quantité de mouvement entre les ions positifs générés dans le processus de décharge luminescente de gaz et les atomes de surface du matériau cible, le matériau est déplacé du matériau source vers le substrat pour réaliser le dépôt du film mince .

- Gravure - Formation de circuits externes : une technologie qui élimine les matériaux par réaction chimique ou impact physique. La fonctionnalité de la gravure se reflète dans la suppression sélective de motifs spécifiques. Une fois la galvanoplastie du circuit terminée, la carte de circuit imprimé sera envoyée pour le décapage, la gravure et le dénudage du fil d'étain. Le travail principal consiste à décaper complètement la réserve de galvanoplastie et à exposer le cuivre à graver dans la solution de gravure. Étant donné que le haut de la zone du circuit a été protégé par de l'étain, une solution de gravure alcaline est utilisée pour graver le cuivre, mais comme le circuit a été protégé par de l'étain, le circuit dans la zone du circuit peut être conservé, de sorte que le circuit de surface de le circuit imprimé global apparaît.

- Revêtement de peinture résistant à la soudure : le but des circuits imprimés en céramique est de transporter des composants électroniques et d'atteindre l'objectif de connexion. Par conséquent, une fois le circuit de la carte de circuit imprimé terminé, la zone dans laquelle les composants électroniques sont assemblés doit être définie et la zone de non-assemblage doit être correctement protégée avec des matériaux polymères. Étant donné que la soudure est utilisée pour l'assemblage et la connexion de pièces électroniques, ce type de matériau polymère qui protège partiellement la carte de circuit imprimé est appelé "peinture résistante à la soudure". À l'heure actuelle, la plupart des soudures photosensibles résistent à la peinture en utilisant un revêtement d'encre humide.

Processus de préparation et technologie du PCB en céramique

Le processus de préparation des PCB en céramique peut être divisé en quatre catégories : HTCC, LTCC, DBC et DPC.

- La méthode de préparation HTCC (High-Temperature Co-fired Ceramic) nécessite une température supérieure à 1300°C, mais en raison du choix de l'électrode, le coût de préparation est assez élevé ;

- La préparation de LTCC (Low-Temperature Co-fired Ceramic) nécessite un procédé de calcination à environ 850°C, mais la précision du circuit préparé est médiocre, et la conductivité thermique du produit fini est faible ;

- La méthode de préparation du DBC (Direct Bonded Ceramic) nécessite la formation d'un alliage entre la feuille de cuivre et la céramique, et la température de calcination doit être strictement contrôlée dans la plage de température de 1065-1085°C. Étant donné que la méthode de préparation de DBC nécessite l'épaisseur de la feuille de cuivre, elle ne doit généralement pas être inférieure à 150 ~ 300 microns, limitant ainsi le rapport largeur / profondeur du fil de ce type de circuit imprimé en céramique.

- La méthode de préparation de DPC (Direct Plated Ceramic) comprend le revêtement sous vide, le revêtement humide, l'exposition et le développement, la gravure et d'autres processus, de sorte que le prix de ses produits est relativement élevé. De plus, en termes de traitement de forme, les circuits imprimés en céramique DPC doivent être découpés au laser, les perceuses traditionnelles, les fraiseuses et les poinçonneuses ne peuvent pas les traiter avec précision, de sorte que la force de liaison et la largeur de ligne sont plus précises avec la découpe au laser.

Avantages du PCB en céramique

Comme son nom l'indique, un circuit imprimé en céramique est une carte de circuit imprimé utilisant la céramique comme substrat. Les performances de la céramique sont meilleures que celles des substrats ordinaires. Il s'agit d'un circuit imprimé préparé à l'aide d'une poudre céramique thermoconductrice et d'un liant organique à une température inférieure à 250 °C, et sa conductivité thermique est de 9-20 W/mk Les circuits imprimés en céramique sont largement utilisés dans la fabrication de l'industrie électronique . En raison de leurs avantages de bonne conductivité thermique, de résistance aux hautes tensions et de propriétés chimiques stables, les cartes de circuits imprimés en céramique sont devenues un composant important dans la fabrication et la fabrication de produits électroniques.

La conductivité thermique fait référence à la capacité d'un substrat à transférer de l'énergie thermique. Plus la conductivité est élevée, meilleure est la conductivité thermique. Ainsi, l'énergie thermique peut être efficacement transférée au système de dissipation thermique, ce qui réduit la température du produit et prolonge sa durée de vie. Étant donné que le matériau principal du PCB en céramique est la céramique et que la céramique elle-même a une conductivité thermique très élevée, l'effet d'utilisation du PCB en céramique peut être remarquablement amélioré.

La céramique est une sorte de matériau à haute résistance mécanique. Le circuit imprimé en céramique constitué du matériau principal hérite également de la résistance mécanique. Par conséquent, le circuit imprimé en céramique peut non seulement mieux transporter divers composants, mais également prendre en charge l'utilisation d'autres composants. De plus, en raison de ses bonnes propriétés de traitement, il est possible de réaliser plusieurs couches de cartes de circuits imprimés selon les exigences de l'utilisateur pendant la production.

La céramique est un matériau isolant capable d'isoler efficacement la résistance électrique et de résister aux hautes tensions. Par conséquent, après avoir appliqué des circuits imprimés en céramique sur divers produits électroniques, il peut mieux exercer ses avantages d'isolation. De plus, les circuits imprimés en céramique ont une faible constante diélectrique, de sorte qu'ils peuvent maintenir une bonne stabilité dans un environnement à haute température et à forte humidité, ce qui rend le fonctionnement des produits électroniques plus sûr et plus fiable.

Alors que la technologie continue d'innover, de nouveaux produits électroniques deviennent de plus en plus nombreux et les cartes de circuits imprimés ont toujours fait partie intégrante. Les produits électroniques d'aujourd'hui ont des exigences de performance de plus en plus élevées pour les cartes de circuits imprimés, et les cartes de circuits imprimés ordinaires ne peuvent plus répondre aux exigences techniques actuelles. Par conséquent, l'utilisation de circuits imprimés en céramique peut non seulement respecter le statu quo, mais également apporter sa fonctionnalité puissante, et les performances de sécurité des produits sont également plus garanties.

FAQ sur les PCB en céramique chez Hitech Circuits

1. Quels types de PCB en céramique Hi-Tech Circuits propose-t-il ?

Hi-Tech Circuits se spécialise dans divers types de PCB en céramique, notamment l'oxyde d'aluminium (Al2O3), le nitrure d'aluminium (AlN) et le nitrure de bore (BN). Ces matériaux sont choisis pour leur gestion thermique exceptionnelle et leur fiabilité dans des environnements difficiles.

2. Les circuits Hi-Tech peuvent-ils personnaliser les PCB en céramique en fonction d'exigences spécifiques ?

Oui, nous proposons des options de personnalisation pour nos PCB en céramique afin de répondre aux besoins uniques de vos projets. Cela inclut les variations de disposition, de taille, d’épaisseur et de matériaux. Notre équipe travaille en étroite collaboration avec les clients pour garantir que leurs spécifications sont respectées.

3. Comment Hi-Tech Circuits garantit-il la qualité de ses PCB en céramique ?

Nous employons des mesures de contrôle de qualité strictes à chaque étape du processus de fabrication, de la sélection des matériaux à l'inspection finale. Nos installations sont équipées d'équipements de test avancés pour garantir que chaque PCB répond à nos normes élevées de qualité et de fiabilité.

4. Quel est le délai de livraison pour la production de PCB en céramique chez Hi-Tech Circuits ?

Le délai de livraison varie en fonction de la complexité et de la quantité de la commande. Généralement, notre délai de production varie de 2 à 4 semaines. Cependant, nous proposons également des services accélérés pour les projets urgents. Veuillez nous contacter pour des délais plus précis.

5. Hi-Tech Circuits prend-il en charge les commandes de faibles volumes de PCB en céramique ?

Oui, nous prenons en charge les commandes à faible et à gros volumes pour répondre aux divers besoins de nos clients. Que vous ayez besoin d'un prototype ou d'une production à grande échelle, nous sommes équipés pour répondre efficacement à vos exigences.

6. Quels formats de fichiers dois-je soumettre pour la conception de mon PCB en céramique ?

Nous acceptons différents formats de fichiers, notamment Gerber RS-274X, PCBDOC, DXF et DWG. Si vous avez votre design dans un autre format, veuillez nous contacter pour discuter de la compatibilité.

7. Hi-Tech Circuits peut-il m'aider dans la phase de conception de mon projet de PCB en céramique ?

Absolument! Nous disposons d'une équipe dédiée d'ingénieurs qui peuvent vous aider dans la conception et la disposition des PCB, garantissant ainsi que votre projet est optimisé en termes de fabrication et de performances.