Les concepteurs avec une pensée flexible améliorent les rendements et réduisent les coûts.

Carte PCB rigide-flexible n'est pas simplement un autre circuit flexible ordinaire. Une combinaison de substrats flexibles et rigides stratifiés en un seul emballage présente des défis et des opportunités uniques. Une grande partie de ce que les concepteurs ont appris sur la conception de circuits imprimés est remise en question lorsqu'ils démarrent leur premier circuit imprimé rigide-flexible. Ils ne conçoivent plus un substrat bidimensionnel mais plutôt une interconnexion 3D qui peut être pliée, pliée et, oserais-je dire, mutilée en un PCB plus performant. La carte PCB rigide-flex permet aux concepteurs de remplacer PCB multicouches interconnectés avec des connecteurs, des fils et des câbles plats avec un seul boîtier offrant des performances et une fiabilité améliorées. Si la conception se limite à un petit boîtier, optimisez l'espace utilisable en courbant et en pliant le circuit comme un cygne en origami.

Termes communs

Le terme "carte de circuit imprimé flexible” évoque des images d'une alternative au câble ruban multifilaire. Un substrat plat flexible avec une seule couche de traces reliant une extrémité à l'autre, comme quelque chose que l'on trouve le plus souvent reliant la tête d'impression à la carte de contrôle sur une imprimante à jet d'encre. En termes de circuit flexible, cette flexion constante est connue sous le nom de "flex dynamique". Les circuits flexibles utilisés dans les applications flexibles dynamiques ont tendance à être, mais sans s'y limiter, une seule couche pour obtenir le rendement le plus élevé et la plus grande fiabilité. Ce type de circuit flexible sert le mieux à l'interconnexion entre les sous-systèmes, comme une carte de commande à une tête d'impression. Un circuit flexible qui doit être courbé et plié au moment de l'assemblage avec un minimum de flexion dans son cycle de vie est connu sous le nom de "flex-to-install". La construction flexible à installer varie d'une à plusieurs couches en fonction de l'application. La flexion limitée dans son cycle de vie limite la contrainte sur les conducteurs et facilite un nombre de couches plus élevé.

Un circuit flexible qui doit être courbé et plié au moment de l'assemblage avec un minimum de flexion dans son cycle de vie est connu sous le nom de "flex-to-install". La construction flexible à installer varie d'une à plusieurs couches en fonction de l'application. La flexion limitée dans son cycle de vie limite la contrainte sur les conducteurs et facilite un nombre de couches plus élevé.

Lorsqu'une application flexible à installer nécessite un montage de composants unilatéral, un matériau rigide peut être stratégiquement placé et laminé sur le circuit flexible pour renforcer des zones spécifiques. Ce type de construction de circuit flexible est connu sous le nom de "flex rigide". Le matériau rigide (généralement FR-4) n'a pas de conducteurs et est principalement utilisé pour rigidifier le substrat dans les zones de montage ou de connexion des composants. Rigidized-flex offre une alternative au coût élevé du rigid-flex où les concepteurs bénéficient des avantages du circuit flexible ainsi que de la résistance du matériau rigide là où il est nécessaire. Le matériau rigide n'a pas besoin d'être gravé ou plaqué, juste percé et acheminé, réduisant Fabrication de PCB temps de traitement.

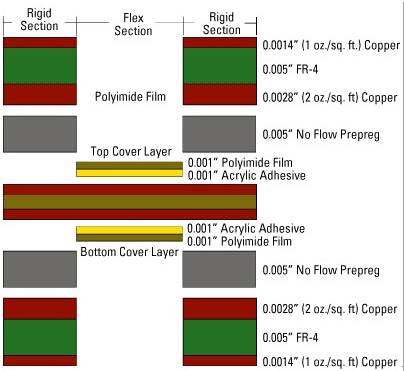

Lorsqu'une application flexible nécessite un montage de composants double face ou que vous avez besoin d'un circuit imprimé extrêmement fin, carte de circuit imprimé rigide-flexible peut être la seule solution viable. La carte PCB rigide-flex est une carte PCB multicouche avec des couches rigides et flexibles. Un circuit imprimé rigide-flexible à quatre couches typique commence par un noyau en polyimide flexible avec une feuille de cuivre collée sur les côtés supérieur et inférieur. Les couches rigides externes constituées de FR-4 simple face sont laminées des deux côtés du noyau flexible pour compléter le PCB multicouche. Les circuits imprimés rigides flexibles ont de nombreuses applications, mais en raison de l'utilisation mixte de matériaux et des multiples étapes du processus de fabrication, les circuits imprimés rigides flexibles nécessitent plus de temps de traitement et des coûts de fabrication plus élevés. Pour fabriquer un multicouche rigide-flexible, les paires de couches flexibles doivent être traitées différemment des couches FR-4 externes. Les couches de matériaux variables doivent se rejoindre lors du laminage puis être suivies d'une opération de perçage et de placage. Ainsi, une couche typique à quatre couches PCB rigide-flex, illustré à la figure 1, peut coûter cinq à sept fois plus cher à fabriquer qu'un circuit imprimé rigide standard à quatre couches.