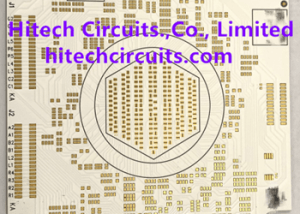

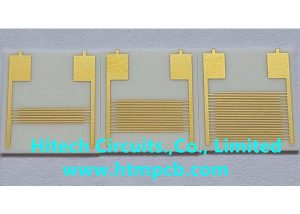

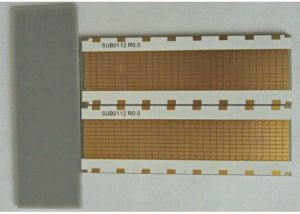

PCB de cerámica

Somos un profesional PCB de cerámica fabricante, proveedor de China, suministramos principalmente PCB de cerámica de alúmina (Al2O3) de alta calidad, placa de PCB de cerámica de nitruro de aluminio (AIN) y PCB de cerámica IGBT. Nuestras placas de circuito impreso de cerámica cuentan con alta presión, alto aislamiento, alta temperatura y productos electrónicos de volumen menor y alta confiabilidad, Hitech es su mejor opción para las placas de PCB de cerámica y sus necesidades.

¿Qué es la placa de circuito impreso de cerámica?

PCB de cerámica Las placas están hechas de cerámica electrónica como material básico y se pueden hacer en varias formas. Entre ellos, las características de resistencia a altas temperaturas y alto aislamiento eléctrico de las placas de circuito de cerámica son las más destacadas. Las ventajas de baja constante dieléctrica y pérdida dieléctrica, alta conductividad térmica, buena estabilidad química y coeficiente de expansión térmica similar a los componentes también son muy significativas.

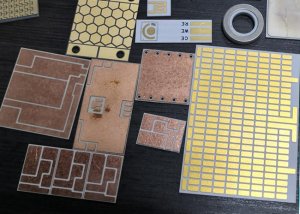

Diferentes tipos de pcb de cerámica.

El PCB de cerámica se usa ampliamente en electrónica de potencia, empaques electrónicos, microelectrónica híbrida y módulos de múltiples chips debido a su excelente conductividad térmica y hermeticidad. Pero no todo el mundo tiene clara la clasificación. Muchos fabricantes piensan que los PCB cerámicos son caros y frágiles tan pronto como escuchan sobre los PCB cerámicos. Sí, esto es de hecho una deficiencia de los PCB cerámicos, pero no todos los PCB cerámicos son así. Hoy te hablaremos de los diferentes tipos de PCB de cerámica.

PWB de cerámica Al2O3

PCB de cerámica Al2O3 (PCB de cerámica de alúmina) se refiere a varios PCB de cerámica con Al2O3 como materia prima principal y un contenido de Al2O3 de más del 75%. Tiene una rica fuente de materias primas, con ventajas de bajo precio, alta resistencia mecánica y dureza, buen rendimiento de aislamiento, buena resistencia al choque térmico, buena resistencia química, alta precisión dimensional y buena adhesión a los metales. Es un material de sustrato cerámico con buen rendimiento integral. Los sustratos cerámicos Al2O3 utilizados actualmente, el contenido de Al2O3 representa del 85% al 99.5%. Entre ellos, el PCB cerámico 96% Al2O3 se usa ampliamente en la producción de sustratos de circuito de película gruesa y dispositivos de chip. La conductividad térmica del Al2O3 a temperatura ambiente es de 29 W/(m·K), que se acerca a la conductividad térmica del acero; con el aumento del contenido de Al2O3, aumentará el rendimiento del aislamiento eléctrico y la conductividad térmica de la placa de circuito impreso de cerámica Al2O3, pero al mismo tiempo, también dará lugar a un aumento en la temperatura de cocción, un aumento en el consumo de energía, una gran pérdida de horno muebles, y un aumento en los costos de fabricación.

PCB de cerámica SiC

La conductividad térmica de la PCB cerámica de SiC es muy alta, 100~490 W/(m·K) a temperatura ambiente, y está relacionada con la pureza de los cristales de SiC. Cuanto mayor sea la pureza, mayor será la conductividad térmica; la resistencia a la oxidación es buena y la temperatura de descomposición es superior a 2500 ℃, todavía se puede usar a 1600 ℃ en una atmósfera oxidante; el coeficiente de expansión térmica también es bajo y está cerca de Si, con un buen rendimiento de aislamiento eléctrico; SiC tiene una dureza de Mohs de 9.75, solo superada por el diamante y el BN cúbico, y tiene una alta resistencia mecánica. Las cerámicas de SiC tienen fuertes características de enlace covalente y son difíciles de sinterizar. Por lo general, se agrega una pequeña cantidad de óxido de boro u aluminio como ayuda de sinterización para aumentar la densidad. Los experimentos muestran que el berilio, el boro, el aluminio y sus compuestos son los aditivos más efectivos, que pueden hacer que las cerámicas de SiC tengan una densidad superior al 98 %.

PCB de cerámica BeO

BeO tiene una estructura de brazina, en la que los iones de oxígeno están dispuestos de manera compacta hexagonal para formar una red hexagonal. El óxido general suele ser un compuesto iónico, pero BeO tiene un enlace covalente fuerte y un peso molecular promedio de solo 12. Debido a sus buenas propiedades eléctricas, luminiscencia y propiedades fotoquímicas, alta resistencia mecánica, baja pérdida dieléctrica, etc., se convierte en uno de los materiales a los que la gente presta atención.

PCB de cerámica AlN

El PCB de cerámica AlN (cerámica de nitruro de aluminio) es un nuevo tipo de material de embalaje cerámico de alta conductividad térmica. Ha sido ampliamente estudiado en la década de 1990 y desarrollado gradualmente. En la actualidad, generalmente se considera que es un PCB de embalaje cerámico electrónico prometedor. El material AlN tiene alta conductividad térmica, excelentes propiedades dieléctricas, alta fuerza de aislamiento eléctrico, propiedades químicas estables, fuerte resistencia a la corrosión y buenas propiedades mecánicas. En particular, su coeficiente de expansión térmica coincide con el silicio, lo que lo convierte en un material de sustrato de embalaje semiconductor ideal y se ha utilizado ampliamente en circuitos integrados, dispositivos de potencia de microondas, embalaje de ondas milimétricas, embalaje electrónico de alta temperatura y otros campos.

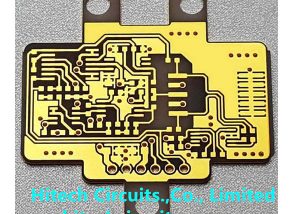

PCB de cerámica para módulo IGBT

IGBT significa transistor bipolar de puerta aislada. Es un transistor bipolar con un terminal de puerta aislado. El IGBT combina, en un solo dispositivo, una entrada de control con estructura MOS y un transistor de potencia bipolar que actúa como interruptor de salida. Los PCB de cerámica IGBT son adecuados para aplicaciones de alto voltaje y alta corriente. Están diseñados para impulsar aplicaciones de alta potencia con una entrada de baja potencia.

IGBT, o transistor bipolar de puerta aislada, es un transistor BJT con una puerta MOS, o podemos decir que un módulo IGBT es la combinación de un BJT y una puerta MOS. Un chip IGBT es de tamaño pequeño, pero puede controlar la transmisión de energía eléctrica y lograr 100,000 650 veces de cambio de corriente a voltajes ultra altos de 1 millones de V en solo XNUMX segundo.

Los módulos IGBT se han aplicado en la industria automotriz, industrial, aeroespacial, electrónica de consumo y muchas otras industrias durante muchos años. Pero, ¿cómo optimizar la disipación térmica de un paquete IGBT para que el módulo pueda funcionar a mayor potencia? Si la temperatura puede disiparse más rápidamente, el módulo IGBT puede tener aplicaciones más avanzadas. Para este propósito, los ingenieros están utilizando PCB de cerámica para empaquetar IGBT.

Los PCB de cerámica disipan la temperatura del chip IGBT al embalaje exterior

Puede preguntar, ¿cuánta energía térmica genera un módulo IGBT cuando funciona? Es igual al calor generado por 100 hornos eléctricos. Tanta energía térmica debe disiparse inmediatamente del chip IGBT y conduce a la aplicación de PCB de cerámica.

¿Cómo protege una placa de circuito impreso de cerámica el módulo IGBT del calor? En un módulo IGBT, se coloca un PCB de cerámica debajo del chip IGBT, o podemos decir que el chip se ensambla en la placa de circuito de cerámica. La placa de circuito impreso de cerámica conecta y soporta el chip y disipa rápidamente el calor hacia el embalaje exterior. De esta forma, el chip está protegido de la influencia térmica.

Por qué los PCB de cerámica se pueden usar para la disipación térmica IGBT

Hay PCB de alúmina (Al₂O₃), PCB de nitruro de aluminio (AlN) y PCB de nitruro de silicio (Si₃N₄) que se utilizan para la disipación térmica de los módulos IGBT.

¿Por qué los PCB de cerámica pueden disipar la temperatura de manera efectiva para el módulo IGBT? Porque los materiales cerámicos tienen buenas propiedades de disipación térmica y aislamiento eléctrico. A diferencia de los PCB de sustrato de aluminio, los PCB de cerámica no utilizan una capa de aislamiento que dificulte la disipación térmica. Durante el proceso de fabricación de PCB de cerámica, el revestimiento de cobre se une directamente al sustrato de cerámica a altas temperaturas y altas presiones. Luego, la capa del circuito se fabrica mediante el método de recubrimiento fotorresistente. Cuando se fabrica la placa de circuito, el IGBT y otros componentes se montan en la placa. Los materiales cerámicos tienen un aislamiento ultra alto y pueden soportar un voltaje de ruptura de hasta 20 KV/mm. La conductividad térmica de las PCB de alúmina es de 15-35 W/mK, la de nitruro de aluminio de 170-230 W/mK y la de nitruro de silicio de 80+W/mK. Por el contrario, una PCB de aluminio tiene una disipación térmica de solo 1-12 W/mK.

Usos y aplicaciones de las placas de circuito impreso de cerámica.

Las placas de circuito impreso de cerámica tienen una amplia gama de aplicaciones y se pueden utilizar en el campo de LED, componentes de paneles solares, módulos de semiconductores de alta potencia, refrigeradores de semiconductores, calentadores electrónicos, circuitos de control de potencia, circuitos híbridos de potencia, componentes de potencia inteligente, alta fuentes de alimentación de conmutación de frecuencia, relés de estado sólido, electrónica automotriz, comunicaciones, componentes electrónicos aeroespaciales y militares.

Ventajas de las placas PCB de cerámica

- Mayor conductividad térmica

- Coeficiente de expansión térmica más coincidente

- Película metálica más fuerte y de menor resistencia.

- La soldabilidad del sustrato es buena y la temperatura de uso es alta.

- Buen aislamiento

- Baja pérdida de alta frecuencia

- Es posible un montaje de alta densidad

- No contiene ingredientes orgánicos, es resistente a los rayos cósmicos, tiene alta confiabilidad en la industria aeroespacial y tiene una larga vida útil

- La capa de cobre no contiene una capa de óxido y se puede utilizar durante mucho tiempo en una atmósfera reductora

Desventajas de las placas de circuito impreso de cerámica

1. Frágil

Esta es una de las deficiencias más importantes. En la actualidad, solo se pueden producir placas de circuito impreso de cerámica de área pequeña.

2. Caro

Cada vez hay más requisitos para los productos electrónicos. Las placas de circuito de cerámica solo cumplen con los requisitos de algunos productos de gama relativamente alta, y los productos de gama baja no se utilizarán en absoluto.

PCB de cerámica VS PCB de aluminio

La mayor diferencia entre la PCB de cerámica y la PCB de aluminio es el material y la estructura. El PCB de cerámica utiliza cerámica como material de sustrato. En cuanto a la estructura, el rendimiento de aislamiento de la cerámica en sí es muy bueno, por lo que la placa de circuito impreso de cerámica no necesita una capa aislante.

El PCB de aluminio es un laminado revestido de cobre a base de metal con una buena función de disipación de calor. En general, una placa de circuito impreso de un solo lado se compone de una estructura de tres capas, que es una capa de circuito (lámina de cobre), una capa aislante y una capa base de metal. Para uso de gama alta, también está diseñado como una placa PCB de doble cara, y la estructura es una capa de circuito, una capa aislante, una base de aluminio, una capa aislante y una capa de circuito. Muy pocas aplicaciones utilizan tableros multicapa, que se pueden formar uniendo tableros PCB multicapa ordinarios con capas aislantes y bases de aluminio.

La conductividad térmica del PCB de aluminio está casi entre 1.0 y 2.0. En la estructura se puede ver que la PCB de aluminio tiene una capa aislante, por lo que su conductividad térmica está relacionada principalmente con la capa aislante. La conductividad térmica de la PCB de aluminio con una capa aislante no es sobresaliente, pero es mucho mejor que la PCB FR-4 general.

En la actualidad, los PCB de cerámica en el mercado son principalmente cerámicas de nitruro de aluminio y cerámicas de alúmina. La conductividad térmica de la cerámica de alúmina es de casi 15~31 y la conductividad térmica del nitruro de aluminio es de casi 135~175.

Obviamente, la conductividad térmica de la placa de circuito impreso de cerámica es mucho mejor que la de la placa de circuito impreso de aluminio. La capa aislante es la tecnología central de la PCB de aluminio, que desempeña principalmente el papel de unión, aislamiento y conducción de calor. La capa aislante de la PCB de aluminio es la barrera térmica más grande en la estructura del módulo de potencia. Cuanto mejor sea la conductividad térmica de la capa aislante, más propicio para la difusión del calor generado durante el funcionamiento del dispositivo, y más propicio para reducir la temperatura de funcionamiento del dispositivo, a fin de lograr el propósito de aumentar la carga de energía del módulo, reduciendo el volumen, extendiendo la vida y mejorando la potencia de salida. En otras palabras, el rendimiento de la PCB de aluminio está sujeto a la capa aislante. La placa de circuito impreso de cerámica no tiene una capa aislante, por lo que no habrá tales problemas.

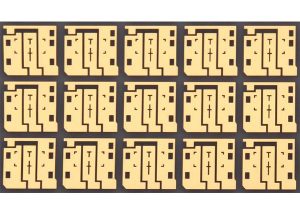

Proceso de fabricación principal de pcb de cerámica.

- Perforación: el uso de perforación mecánica para producir tuberías de conexión entre capas de metal

- Agujeros pasantes chapados: después de perforar las líneas de cobre entre las capas de conexión, los circuitos entre las capas no son conductores. Por lo tanto, se debe formar una capa conductora en la pared del orificio para conectar las líneas. Este proceso generalmente se denomina "Proceso PTH" en la industria. Los principales procedimientos de trabajo incluyen tres procedimientos de eliminación de escoria, cobre químico y galvanoplastia de cobre.

- Laminación de película seca: producción de capa resistiva de grabado fotosensible.

- Transferencia de imagen del circuito interno: utilice la exposición para transferir la imagen del negativo a la superficie de la placa.

- Exposición del circuito externo: después de unir la película fotosensible, la placa de circuito ha pasado por un procedimiento de fabricación similar al de la placa de circuito interna, y luego se expone y revela nuevamente. La función principal de la película fotosensible esta vez es definir las áreas que necesitan galvanoplastia y las que no necesitan galvanoplastia, y el área que cubrimos es el área que no necesita galvanoplastia.

- Pulverización con magnetrón: utilizando el intercambio de energía y momento entre los iones positivos generados en el proceso de descarga luminiscente de gas y los átomos de la superficie del material objetivo, el material se mueve desde el material de origen hasta el sustrato para realizar la deposición de la película delgada. .

- Grabado: formación de circuitos externos: una tecnología que elimina materiales mediante una reacción química o un impacto físico. La funcionalidad del grabado se refleja en la eliminación selectiva de patrones específicos. Una vez que se completa la galvanoplastia del circuito, la placa de circuito se enviará para pelar, grabar y pelar el cable de estaño. El trabajo principal es pelar completamente la capa protectora de galvanoplastia y exponer el cobre que se va a grabar en la solución de grabado. Dado que la parte superior del área del circuito se ha protegido con estaño, se utiliza una solución de ataque alcalino para grabar el cobre, pero debido a que el circuito se ha protegido con estaño, el circuito en el área del circuito se puede retener, de modo que el circuito de la superficie de aparece la placa de circuito general.

- Recubrimiento de pintura resistente a la soldadura: el propósito de las placas de circuito de cerámica es transportar piezas electrónicas y lograr el propósito de conexión. Por lo tanto, después de completar el circuito de la placa de circuito, se debe definir el área donde se ensamblan las partes electrónicas y el área que no se ensambla debe protegerse adecuadamente con materiales poliméricos. Dado que la soldadura se utiliza para el montaje y la conexión de piezas electrónicas, este tipo de material polimérico que protege parcialmente la placa de circuito se denomina "pintura resistente a la soldadura". En la actualidad, la mayoría de las soldaduras fotosensibles resisten el uso de pintura con recubrimiento de tinta húmeda.

Proceso de preparación y tecnología de PCB cerámico

El proceso de preparación de PCB de cerámica se puede dividir en cuatro categorías: HTCC, LTCC, DBC y DPC.

- El método de preparación HTCC (Cerámica de co-combustión de alta temperatura) requiere una temperatura superior a 1300°C, pero debido a la elección del electrodo, el costo de preparación es bastante alto;

- La preparación de LTCC (cerámica cocida a baja temperatura) requiere un proceso de calcinación a aproximadamente 850 °C, pero la precisión del circuito preparado es deficiente y la conductividad térmica del producto terminado es baja;

- El método de preparación de DBC (cerámica de unión directa) requiere la formación de una aleación entre la lámina de cobre y la cerámica, y la temperatura de calcinación debe controlarse estrictamente dentro del rango de temperatura de 1065-1085 °C. Debido a que el método de preparación de DBC requiere el grosor de la lámina de cobre, generalmente no debe ser inferior a 150~300 micrones, lo que limita la relación entre el ancho y la profundidad del cable de este tipo de placa de circuito de cerámica.

- El método de preparación de DPC (Cerámica enchapada directa) incluye recubrimiento al vacío, recubrimiento húmedo, exposición y revelado, grabado y otros procesos, por lo que el precio de sus productos es relativamente alto. Además, en términos de procesamiento de formas, la placa de circuito impreso de cerámica DPC debe cortarse con láser, las máquinas perforadoras, fresadoras y punzonadoras tradicionales no pueden procesarlas con precisión, por lo que la fuerza de unión y el ancho de línea son más precisos con el corte por láser.

Ventajas de PCB de cerámica

Como su nombre lo indica, una placa de circuito impreso de cerámica es una placa de circuito que utiliza cerámica como sustrato. El rendimiento de la cerámica es mejor que el de los sustratos ordinarios. Es una placa de circuito preparada utilizando un polvo cerámico termoconductor y un aglutinante orgánico a una temperatura inferior a 250 °C, y su conductividad térmica es de 9-20 W/mk. Las placas de circuito cerámico se utilizan ampliamente en la fabricación de la industria electrónica. . Debido a sus ventajas de buena conductividad térmica, resistencia a alto voltaje y propiedades químicas estables, las placas de circuito de cerámica se han convertido en un componente importante en la fabricación y fabricación de productos electrónicos.

La conductividad térmica se refiere a la capacidad de un sustrato para transferir energía térmica. Cuanto mayor sea la conductividad, mejor será la conductividad térmica. Por lo tanto, la energía térmica se puede transferir de manera efectiva al sistema de disipación de calor, lo que reduce la temperatura del producto y prolonga la vida útil del producto. Dado que el material principal de la placa de circuito impreso de cerámica es la cerámica, y la propia cerámica tiene una conductividad térmica muy alta, el efecto de uso de la placa de circuito impreso de cerámica se puede mejorar notablemente.

La cerámica es un tipo de material con alta resistencia mecánica. La placa de circuito impreso de cerámica hecha del material principal también hereda la resistencia mecánica. Por lo tanto, la placa de circuito impreso de cerámica no solo puede transportar mejor varios componentes, sino que también admite el uso de otros componentes. Además, debido a sus buenas propiedades de procesamiento, es posible lograr múltiples capas de placas de circuitos de acuerdo con los requisitos del usuario durante la producción.

La cerámica es un material aislante que puede aislar efectivamente la resistencia eléctrica y soportar alto voltaje. Por lo tanto, después de aplicar placas de circuito de cerámica a varios productos electrónicos, puede ejercer mejor sus ventajas de aislamiento. Además, las placas de circuito de cerámica tienen una constante dieléctrica baja, por lo que pueden mantener una buena estabilidad en ambientes de alta temperatura y alta humedad, lo que hace que la operación de los productos electrónicos sea más segura y confiable.

A medida que la tecnología continúa innovando, los nuevos productos electrónicos son cada vez más, y las placas de circuito siempre han sido una parte integral. Los productos electrónicos de hoy en día tienen requisitos de rendimiento cada vez más altos para las placas de circuito, y las placas de circuito ordinarias ya no pueden cumplir con los requisitos técnicos actuales. Por lo tanto, el uso de placas de circuito de cerámica no solo puede cumplir con el statu quo, sino también brindar su poderosa funcionalidad, y el rendimiento de seguridad de los productos también está más garantizado.

Preguntas frecuentes sobre PCB cerámicos en Hitech Circuits

1. ¿Qué tipos de PCB cerámicos ofrece Hi-Tech Circuits?

Hi-Tech Circuits se especializa en varios tipos de PCB cerámicos, incluido el óxido de aluminio (Al2O3), el nitruro de aluminio (AlN) y el nitruro de boro (BN). Estos materiales se eligen por su excepcional gestión térmica y confiabilidad en entornos desafiantes.

2. ¿Puede Hi-Tech Circuits personalizar los PCB cerámicos según requisitos específicos?

Sí, ofrecemos opciones de personalización para nuestros PCB cerámicos para satisfacer las necesidades únicas de sus proyectos. Esto incluye variaciones en diseño, tamaño, grosor y materiales. Nuestro equipo trabaja en estrecha colaboración con los clientes para garantizar que se cumplan sus especificaciones.

3. ¿Cómo garantiza Hi-Tech Circuits la calidad de sus PCB cerámicos?

Empleamos estrictas medidas de control de calidad en cada paso del proceso de fabricación, desde la selección del material hasta la inspección final. Nuestras instalaciones están equipadas con equipos de prueba avanzados para garantizar que cada PCB cumpla con nuestros altos estándares de calidad y confiabilidad.

4. ¿Cuál es el plazo de entrega para la producción de PCB cerámicos en Hi-Tech Circuits?

El plazo de entrega varía según la complejidad y la cantidad del pedido. Normalmente, nuestro tiempo de producción oscila entre 2 y 4 semanas. Sin embargo, también ofrecemos servicios acelerados para proyectos urgentes. Comuníquese con nosotros para conocer plazos más específicos.

5. ¿Hi-Tech Circuits admite pedidos de bajo volumen de PCB cerámicos?

Sí, admitimos pedidos de bajo y alto volumen para satisfacer las diversas necesidades de nuestros clientes. Ya sea que necesite un prototipo o una producción a gran escala, estamos equipados para manejar sus requisitos de manera eficiente.

6. ¿Qué formatos de archivo debo enviar para mi diseño de PCB cerámico?

Aceptamos varios formatos de archivo, incluidos Gerber RS-274X, PCBDOC, DXF y DWG. Si tiene su diseño en otro formato, contáctenos para discutir la compatibilidad.

7. ¿Puede Hi-Tech Circuits ayudar en la fase de diseño de mi proyecto de PCB cerámico?

¡Absolutamente! Contamos con un equipo dedicado de ingenieros que pueden ayudar con el diseño y disposición de PCB, asegurando que su proyecto esté optimizado para la fabricación y el rendimiento.