Konstrukteure mit flexiblem Denken verbessern die Erträge und senken die Kosten.

Starr-Flex-Leiterplatte ist nicht nur eine weitere gewöhnliche flexible Schaltung. Eine Kombination aus flexiblen und starren Substraten, die zu einer einzigen Verpackung laminiert sind, bietet einzigartige Herausforderungen und Möglichkeiten. Vieles von dem, was Designer über das PCB-Design gelernt haben, wird in Frage gestellt, wenn sie mit ihrer ersten Starrflex-Leiterplatte beginnen. Sie entwerfen kein zweidimensionales Substrat mehr, sondern eine 3D-Verbindung, die gebogen, gefaltet und, ich wage es zu sagen, zu einer leistungsstärkeren Leiterplatte verstümmelt werden kann. Starrflex-Leiterplatten ermöglichen Designern den Austausch Multilayer-Leiterplattes mit Steckverbindern, Drähten und Flachbandkabeln in einem einzigen Paket verbunden, das eine verbesserte Leistung und Zuverlässigkeit bietet. Wenn das Design auf ein kleines Gehäuse beschränkt ist, optimieren Sie den nutzbaren Platz, indem Sie die Schaltung wie einen Origami-Schwan biegen und falten.

Allgemeine Begriffe

Der Begriff "flexible Leiterplatte“ beschwört Bilder einer Alternative zum mehradrigen Flachbandkabel herauf. Ein flaches, flexibles Substrat mit einer einzigen Leiterbahnschicht, die ein Ende mit dem anderen verbindet, wie es am häufigsten bei Tintenstrahldruckern der Fall ist, wenn der Druckkopf mit der Steuerplatine verbunden wird. In Bezug auf Flex-Schaltungen wird dieses konstante Biegen als „dynamisches Flex“ bezeichnet. Flexible Schaltungen, die in dynamischen Flex-Anwendungen verwendet werden, sind in der Regel einlagig, um den höchsten Ertrag und die größte Zuverlässigkeit zu erreichen, sind aber nicht darauf beschränkt. Diese Art von flexibler Schaltung dient am besten zur Verbindung zwischen Subsystemen, wie z. B. einer Steuerplatine mit einem Druckkopf. Eine flexible Schaltung, die zum Zeitpunkt der Montage mit minimaler Biegung während ihres Lebenszyklus gebogen und gefaltet werden muss, wird als „Flex-to-Install“ bezeichnet. Die Flex-to-Install-Konstruktion variiert je nach Anwendung von ein- bis mehrschichtig. Die begrenzte Biegung im Lebenszyklus begrenzt die Belastung der Leiter und ermöglicht höhere Lagenzahlen.

Eine flexible Schaltung, die zum Zeitpunkt der Montage mit minimaler Biegung während ihres Lebenszyklus gebogen und gefaltet werden muss, wird als „Flex-to-Install“ bezeichnet. Die Flex-to-Install-Konstruktion variiert je nach Anwendung von ein- bis mehrschichtig. Die begrenzte Biegung im Lebenszyklus begrenzt die Belastung der Leiter und ermöglicht höhere Lagenzahlen.

Wenn eine Flex-to-Install-Anwendung eine einseitige Komponentenmontage erfordert, kann starres Material strategisch platziert und auf die flexible Schaltung laminiert werden, um bestimmte Bereiche zu verstärken. Diese Art der flexiblen Schaltungskonstruktion ist als „starrer Flex“ bekannt. Das starre Material (typischerweise FR-4) hat keine Leiter und wird hauptsächlich verwendet, um das Substrat in Bauteilmontage- oder Verbindungsbereichen zu versteifen. Starr-Flex bietet eine Alternative zu den hohen Kosten von Starr-Flex, bei der Designer die Vorteile der flexiblen Schaltung sowie die Festigkeit von starrem Material dort nutzen, wo sie benötigt wird. Das starre Material muss nicht geätzt oder plattiert werden, sondern nur gebohrt und gefräst und reduziert werden Leiterplattenherstellung Verarbeitungszeit.

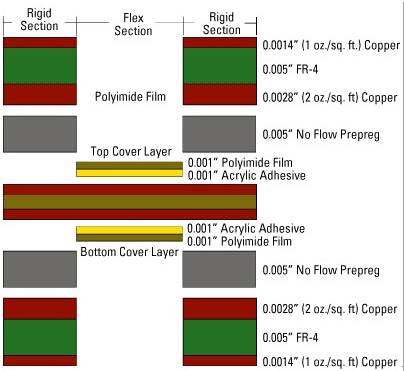

Wenn eine flexible Anwendung eine doppelseitige Komponentenmontage erfordert oder Sie eine extrem dünne Leiterplatte benötigen, Starrflex-Leiterplatte vielleicht die einzig gangbare Lösung. Starr-flexible Leiterplatten sind mehrschichtige Leiterplatten mit starren und flexiblen Schichten. Eine typische vierschichtige Starrflex-Leiterplatte beginnt mit einem flexiblen Polyimidkern, auf dessen Ober- und Unterseite Kupferfolie aufgebracht ist. Die äußeren starren Schichten, die aus einseitigem FR-4 bestehen, werden auf beide Seiten des flexiblen Kerns laminiert, um die mehrschichtige Leiterplatte zu vervollständigen. Starrflex-Leiterplatten haben viele Anwendungen, aber aufgrund der gemischten Verwendung von Materialien und mehreren Schritten im Herstellungsprozess erfordern Starrflex-Leiterplatten mehr Verarbeitungszeit und höhere Herstellungskosten. Um einen mehrschichtigen Starrflex herzustellen, müssen die Flexschichtpaare anders verarbeitet werden als die äußeren FR-4-Schichten. Die Schichten aus variablen Materialien müssen beim Laminieren zusammenkommen und dann von einem Bohr- und Plattiervorgang gefolgt werden. Also ein typischer Vierschichter Starrflex-Leiterplatte, gezeigt in Abbildung 1, kann fünf- bis siebenmal mehr in der Herstellung kosten als eine starre Standard-Leiterplatte mit vier Schichten.