Laminieren und Bohren von Leiterplatten – Zulieferer für Leiterplattenherstellung und -montage in China

Leiterplatten werden laminiert, um eine starke Verbindung herzustellen. Sobald die PCB-Panels mit Spuren fixiert sind, werden sie einem Prozess unterzogen, der als Automated Optical Inspection (AOI) bekannt ist. Dabei werden die Innenschichten anhand der in den Gerber-Dateien hinterlegten Daten gegen Designregeln untersucht. Wenn es zulässig und praktikabel ist, können in dieser Phase einige Reparaturen und Korrekturen vorgenommen werden.

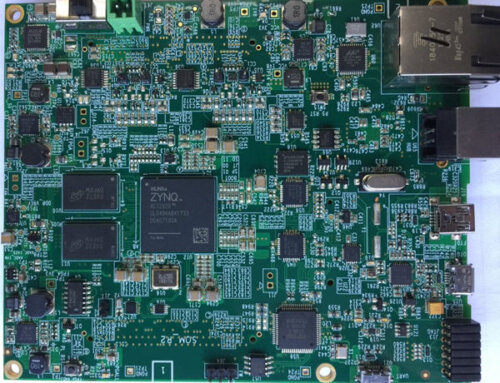

Lieferant für Leiterplattenherstellung und -montage China– Hitech Circuits Co., Limited

Darüber hinaus werden die Informationen zu Mängeln und Unregelmäßigkeiten an die zuständigen Abteilungen weitergegeben, um an deren Lösungen zu arbeiten.

Die Nabe mit dem Designmuster wird nun in das Kupfer gestanzt und mit einem als Prepreg bekannten Glasfasermaterial zusammengemischt. Die obere und untere Schicht sind mit Kupferfolie bedeckt, die typischerweise etwa 5 oz bis 1 oz wiegt. Natürlich ist es sehr dünn und wird als Teil des Gesamtaufbaus hinzugefügt. Als nächstes werden die Platten zum Laminieren in einer Laminierpresse angeordnet. Während dieses Prozesses werden sie Hitze und Druck ausgesetzt, um die Nabe, das Prepreg und die Kupferfolie miteinander zu verbinden.

Der Laminierprozess

Desmear

Dieser Prozess ist durchaus auf Leiterplatten anwendbar, die aus mehreren Schichten bestehen. Dies wird als chemischer Prozess bezeichnet, bei dem die dünne Harzschicht von der Innenschicht entfernt wird, die durch die Wärme und Bewegung der Bohrer beim Stanzen von Löchern entsteht. Durch Eliminieren des Harzes verbessert dieser Prozess die elektrische Verbindung der Platine.

Um eine durchgehende Verkupferung in den Löchern der Leiterplatte zu erhalten, müssen mehrere Schritte durchlaufen werden.

Entgraten

Entgraten ist ein grober und scharfer motorisierter Prozess, der die erhöhten Enden des Metalls (oder Grate) neben den Löchern entfernt, die irgendwann während des Bohrvorgangs auftauchen. Durch das Entgraten wird gleichzeitig jeder Schmutz oder Schmutz, der in den Löchern zurückbleibt, ausgerottet. Das Entfetten wird nach dem Entgraten wiederholt.

Stromlose Kupferabscheidung

Nach dem Entfernen des Schmierflecks wird durch einen chemischen Prozess eine dünne Kupferbeschichtung auf allen unbedeckten Außenseiten der Platte einschließlich des Lochs in den Wänden abgeschieden. Dies führt zur Schaffung einer metallischen Basis zum Galvanisieren von Kupfer auf der Oberfläche und auch auf den Löchern.

Im nächsten Schritt wird das Kupfer auf die Außenschichten aufgebracht und geätzt. Es ist wichtig zu wissen, dass es bei diesem Schritt darum geht, sowohl die Spuren als auch die Zwischenräume in das Kupfer einzuprägen.

Darüber hinaus wird die Platte einem Kupferplattierungsbad unterzogen, damit die Kupferplattierung zusammen mit dem Kupfer auf der Außenseite der Platine in die Löcher eingebracht wird. Die Zeitdauer für die Kupferplattierung hängt jedoch stark von der endgültigen Kupferdicke ab, die für die Platine benötigt wird.