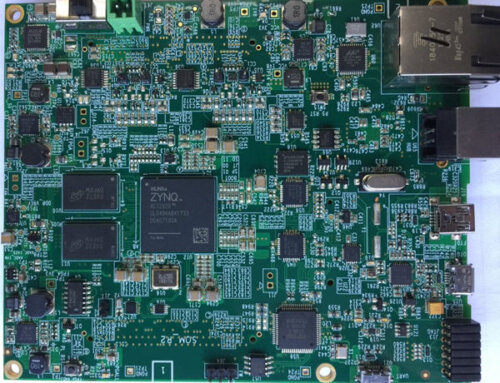

Printplaten of PCB's zijn een integraal onderdeel van elk elektronisch apparaat. Het zijn de groene chips die je in alle elektronische apparaten kunt vinden. Deze groene chips of printplaten zijn bedrukt met koperen lijnen, sporen genaamd, die signalen naar verschillende componenten transporteren. Deze systematische overdracht van signalen zorgt voor de goede werking van het elektronische apparaat.

PCB's zijn alomtegenwoordig in elk modern elektronisch apparaat. Naarmate de technologie vordert en de elektronische apparaten steeds compacter worden, is er een drastische vermindering van de grootte van de PCB. Deze verkleining vergroot de complexiteit van een PCB. Een complexe PCB moet een complexe fabricageprocedure en verschillende assemblageniveaus ondergaan.

Hieronder volgen de verschillende stappen die betrokken zijn bij het huidige PCB-assemblageproces.

Soldeerpasta Stenciling: -Dit is de eerste stap in PCB-montage, in deze stap wordt soldeerpasta op de print aangebracht. Op de printplaat wordt een dun stalen sjabloon geplaatst waarmee soldeerpasta op bepaalde plaatsen kan worden aangebracht. Componenten worden geplaatst op de bepaalde plaatsen waar de soldeerpasta wordt aangebracht. De soldeerpasta is een grijzig materiaal van metalen onderdelen.

Pick and Place: - Na het sjabloneren van soldeerpasta volgt de Pick and Place. Zoals de naam al doet vermoeden, is de stap Pick and Place waar de componenten op de PCB's worden geplaatst. Deze stap van het montageproces begon als een handmatige procedure. De laatste tijd is deze stap echter geautomatiseerd voor meer efficiëntie en nauwkeurigheid.

Reflow-solderen: – Zodra de PNP-machine de componenten op de PCB plaatst, moeten de geplaatste componenten worden gesoldeerd. In het huidige PCB-assemblageproces gebruiken PCB-fabrikanten het proces dat Reflow-solderen wordt genoemd. Tijdens Reflow-solderen worden de PCB's met het gesjabloneerde soldeer en het onderdeel geplaatst om door een transportband te gaan die door een Reflow-oven gaat. In de oven worden de printplaten verwarmd tot een temperatuur van 250 graden Celsius. Door deze warmte kan de soldeerpasta smelten en samensmelten met de geplaatste componenten. Daarna worden de verwarmde PCB's door koelere verwarmingselementen bewogen, waardoor het gesmolten soldeer stolt en een permanente verbinding met de PCB en de componenten ontstaat.

Inspectie en kwaliteitscontrole: – Na het Reflow-solderen wordt elke PCB getest op functionaliteit. De beweging tijdens de vorige montageprocedures kan het geplaatste onderdeel enigszins verplaatsen, deze kleine afwijking resulteert in kortsluiting. De PCB wordt dus gecontroleerd op dergelijke uitlijnfouten. Dit proces werd vroeger handmatig gecontroleerd. Met een verhoogde nauwkeurigheidsvereiste tegenwoordig, gebruiken professionele PCB-fabrikanten echter het geautomatiseerde machinetestproces, de automatische optische inspectie genoemd. Complexere of gelaagde PCB's ondergaan röntgeninspectie om verborgen onvolkomenheden of fouten te identificeren.

Through Hole Component Insert: – Afgezien van SMD- of oppervlaktemontagecomponenten, kunnen PCB's een Plated Through Hole-component nodig hebben, ook wel PTH-componenten genoemd. Soldeerpasta is niet geschikt voor PTH-componenten. Daarom gebruiken PCB-fabrikanten handmatig solderen of golfsolderen voor PTH-componenten.

Eindinspectie en Functionaliteitstest: – De gegeven stappen sluiten de montageprocedure af. Er wordt echter geen eindproduct goedgekeurd voor consumenten totdat het de eindinspectie en functionele test doorstaat. Dit is een eenvoudige test die de print stimuleert om in normale omstandigheden te werken. De goedgekeurde printplaten zijn het volledig geassembleerde functionerende product.