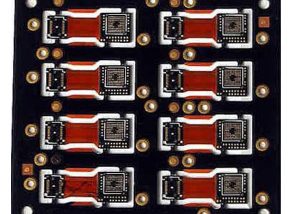

Stijve flex printplaat

Hitech Circuits Co., Ltd is een professional! stijve flex pcb fabrikant en leverancier van printplaten uit China, onze rigid-flex printplaat bespaart productietijd, minimaliseert de productgrootte en verbetert de betrouwbaarheid van de apparatuur, geschikt voor mobiele telefoons, digitale camera's, medische apparaten, slim besturingssysteem en andere slimme slimme apparaten. Als u op zoek bent naar een langdurige stijve flex pcb en andere pcb-productenpartner in China, dan is Hitech het juiste bedrijf dat u zoekt, aarzel dan niet om contact op te nemen [e-mail beveiligd] als u hulp van ons nodig heeft.

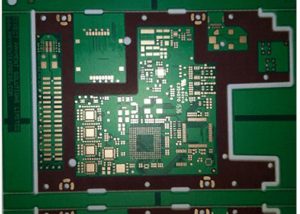

Wat is een stijve flex-printplaat?

Stijve flexibele printplaat board, het is een printplaat die flexibele en stijve printplaattechnologie combineert in de toepassing. De meeste rigid-flex boards zijn samengesteld uit meerdere lagen flexibele printplaten, die afhankelijk van het ontwerp van de toepassing van buiten en/of van binnen op een of meer rigide boards worden bevestigd. Het flexibele substraat is ontworpen om in een constante deflectietoestand te zijn en wordt gewoonlijk gevormd als een deflectiecurve tijdens de fabricage of montage van stijve flexprintplaten.

Hitech rigide flex pcb productieproces

Nadat de productie van FPC flexibele printplaten is voltooid, kan de productie van Hitech rigide flex printplaten worden voltooid via de volgende processen.

1. Ponsen

Boor gaten op FR4- en PP-film en het ontwerp op het uitlijningsgat is niet hetzelfde als het algemene doorgaande gat. Nadat het ponsen is voltooid, is bruinen vereist.

2. Klinken

Laminaat met koper beklede laminaten, PP-lijmen en FPC-printplaten en plaats ze netjes. Het oorspronkelijke oude proces is om stap voor stap te lamineren en te persen, maar het is tijdverspilling. Na vele pogingen hebben we ontdekt dat het stapelproces één keer kan worden voltooid.

3. Laminaat

Dit is een relatief complete stap in de productie van rigid-flex printplaten. De meeste materialen zijn voor het eerst geïntegreerd. Ten eerste is de onderste laag met koper bekleed laminaat en PP-film, hierboven is het FPC-flexibele bord geproduceerd in het vorige proces, en een PP-film wordt op het FPC-flexibele bord geplaatst en plaats vervolgens de laatste laag met koper bekleed laminaat. Alle te lamineren materialen worden op volgorde gelegd en samengeperst.

4. Garneersel

Dat is om het deel van de printplaat te verwijderen waar nu en in de toekomst geen schakeling aan de rand van de printplaat zit. Daarna is het noodzakelijk om te meten of het materiaal overmatige uitzetting en krimp heeft. Omdat de PI die gebruikt wordt bij de productie van flexibele printplaten ook uitzetting en krimp is, heeft dit een zeer grote impact op de productie van printplaten.

5. Boren

Deze stap is de eerste stap om de volledige printplaat in te schakelen en de productieparameters moeten worden geproduceerd volgens de ontwerpparameters.

6. Ontvetten

Verwijder eerst het schuim dat wordt gegenereerd door het boren van de printplaat en gebruik vervolgens plasmareiniging om de doorgaande gaten en het bordoppervlak te reinigen.

7. Onderdompeling koper

Deze stap is het proces van het galvaniseren van doorgaande gaten, ook bekend als gatmetallisatie. Realiseer doorlopende stroomgeleiding.

8. Plaatbeplating

Gedeeltelijk galvaniserend koper op het bovenoppervlak van het galvaniseergat zorgt ervoor dat de koperdikte boven het doorgaande gat een bepaalde hoogte van het met koper beklede plaatoppervlak overschrijdt.

9. Productie van buitenste droge film positieve film

Hetzelfde als het productieproces van de corrosiewerende droge film van het FPC-bord, wordt het circuit gemaakt dat op het met koper beklede bord moet worden geëtst. Nadat de ontwikkeling is voltooid, controleert u het circuit.

10. Grafische beplating

Na het aanvankelijke koperzinken, wordt patroongalvanisatie uitgevoerd en worden de huidige tijd en koperdraad gebruikt volgens de ontwerpvereisten om een bepaald galvaniseergebied te bereiken.

11. Alkalisch etsen

12. Soldeermasker afdrukken

Deze stap heeft hetzelfde effect als de beschermfolie van het FPC-bord. We zien dat de stijve printplaat over het algemeen groen is. Deze stap wordt over het algemeen groene oliedruk genoemd. Nadat het afdrukken is voltooid, wordt de inspectie uitgevoerd.

13. Open het deksel

Dekselopening, dit is het gebied waar het FPC-bord zich bevindt, maar het gebied dat niet nodig is voor het stijve bord, is met een laser uitgesneden om het FPC-bord bloot te leggen.

14. Uitharding

Het is ook een bakproces.

15. Oppervlakte behandeling

Over het algemeen is op dit moment een rigid-flex printplaat vervaardigd en is alleen de metallisatiebehandeling vereist op het oppervlak van de printplaat, wat een rol kan spelen bij het voorkomen van slijtage en oxidatie. Over het algemeen is dit proces om de printplaat in een chemische oplossing te laten weken, en de metalen elementen in de oplossing zijn dicht op het circuit van de printplaat verdeeld.

16. Tekens afdrukken

De posities van de te assembleren onderdelen en enkele basisproductinformatie worden in de vorm van karakters op het rigid-flex board gedrukt.

17. Test

Dit is een proces om te controleren of de printplaat gekwalificeerd is. De testitems worden getest op elektrische eigenschappen volgens de eisen van de klant. De tests omvatten over het algemeen een impedantietest, een open- en kortsluittest, enzovoort.

18. Eind inspectie

19. Verpakking en verzending

Er zijn veel manieren om printplaten te verpakken. Over het algemeen gebruikt Hitech verpakkingszakken om ze te scheiden en gebruikt vervolgens een vacuümverpakkingsmachine om de rigide flex-printplaten vacuüm te verpakken.

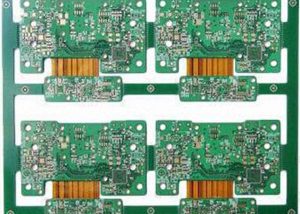

De voordelen van een rigid-flex printplaat:

1). Het kan effectief de ruimte op de printplaat besparen en het gebruik van connectoren elimineren

Doordat de FPCB en de stijve printplaat zijn gecombineerd, kan de ruimte die oorspronkelijk nodig was om de connector te gebruiken, worden bespaard. Voor sommige printplaten met hoge dichtheidsvereisten zijn minder connectoren beter. Op deze manier bespaart het ook de kosten van onderdelen die de connectoren gebruiken. Bovendien kan de ruimte tussen de twee platen kleiner worden gemaakt door de noodzaak voor connectoren te elimineren.

2). De afstand van de signaaloverdracht wordt verkort en de snelheid wordt verhoogd, wat de betrouwbaarheid effectief kan verbeteren

De traditionele signaaloverdracht via de connector is "printplaat → connector → flexibele printplaat → connector → printplaat", terwijl de signaaloverdracht van de rigide-flex printplaat wordt gereduceerd tot "rigide printplaat → flexibele printplaat → stijve printplaat ", de signaaloverdrachtsafstand tussen verschillende media wordt verkort en het probleem van de signaaloverdrachtverzwakking tussen verschillende media wordt ook verminderd. Over het algemeen is het circuit op de printplaat gemaakt van koper, terwijl de contactklem van de connector verguld is en de soldeerpen volledig vertind is. Bovendien moet soldeerpasta op de printplaat worden gesoldeerd en de signaaloverdracht tussen verschillende media zal onvermijdelijk worden verzwakt. Als u overstapt op een rigid-flex printplaat, worden deze media minder en kan de signaaloverdracht relatief worden verbeterd. Voor sommige producten die een hogere signaalnauwkeurigheid vereisen, helpt het om hun betrouwbaarheid te verbeteren.

3). Vereenvoudig de productmontage en bespaar montagetijd

Het gebruik van een rigid-flex printplaat kan de manuren voor SMT-onderdelen verminderen, omdat het aantal connectoren wordt verminderd. Het vermindert ook de manuren voor het assembleren van de hele apparatuur, omdat het de montage-actie van het inbrengen van de FPC-kaart in de connector elimineert. Het verlaagt ook de kosten van onderdelenbeheer en voorraad, omdat de benodigde onderdelen worden verminderd, waardoor de beheerskosten lager worden.

De nadelen van rigid-flex printplaten

Het grootste nadeel van de rigid-flex printplaat is dat de prijs van "rigid-flex printplaat" duurder is, en het kan bijna het dubbele zijn van de oorspronkelijke prijs van pure "FPC-kaart + stijve printplaat", maar als de prijs van de connector en de verwerkingskosten worden afgetrokken, de prijs kan meestal hetzelfde zijn en de gedetailleerde kosten moeten mogelijk worden geactiveerd om een duidelijker overzicht te krijgen.

Een ander nadeel is dat er mogelijk een drager moet worden gebruikt om het deel van het FPC-bord te ondersteunen voor zowel de productie als de oven, wat de montagekosten van de SMT onzichtbaar verhoogt.

Toepassingen van rigid-flex printplaten

De rigid-flex printplaten bieden een breed scala aan toepassingen, van slimme apparaten tot mobiele telefoons en digitale camera's. Rigid-flex board fabricage wordt steeds vaker gebruikt in medische apparaten zoals pacemakers om hun ruimte en gewicht te verminderen. Het gebruik van stijve flexibele PCB's heeft dezelfde voordelen en kan worden toegepast op intelligente besturingssystemen.

Veelgestelde vragen over Rigid-Flex PCB's bij Hi-Tech Circuits

1. Kan Hitech Circuits Rigid-Flex PCB's aanpassen voor specifieke toepassingen?

Absoluut! Hitech Circuits is gespecialiseerd in het aanpassen van Rigid-Flex PCB's om te voldoen aan specifieke ontwerpvereisten en toepassingen. Ons team werkt nauw samen met klanten om ervoor te zorgen dat het eindproduct aan hun exacte specificaties voldoet.

2. Zijn er beperkingen aan het ontwerp van Rigid-Flex PCB's?

Hoewel Rigid-Flex PCB's een grote flexibiliteit en veelzijdigheid bieden, zijn er vanwege productiebeperkingen enkele beperkingen in termen van maximale grootte en complexiteit. Ons team heeft echter ervaring met het overwinnen van deze uitdagingen om aan de behoeften van de klant te voldoen.

3. Wat is de typische doorlooptijd voor een Rigid-Flex PCB-project?

Doorlooptijden kunnen variëren afhankelijk van de complexiteit van het ontwerp en de specifieke eisen van het project. Over het algemeen varieert dit van enkele weken tot enkele maanden. Wij geven prioriteit aan een efficiënte productie met behoud van hoge kwaliteitsnormen.

4. Hoe garandeert Hitech Circuits de kwaliteit van hun Rigid-Flex PCB's?

Kwaliteitsborging is een integraal onderdeel van ons proces. We voeren strenge tests en inspecties uit in elke productiefase, van grondstoffen tot het eindproduct, om ervoor te zorgen dat elke PCB voldoet aan onze hoge normen en verwachtingen van de klant.