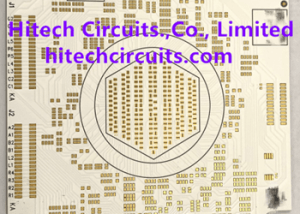

Keramische printplaat

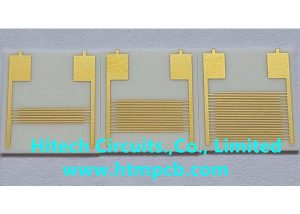

Wij zijn een professional keramische printplaat fabrikant, leverancier uit China, wij leveren voornamelijk hoogwaardige aluminiumoxide (Al2O3) keramische PCB, aluminiumnitride (AIN) keramische printplaat en IGBT keramische PCB. Onze keramische printplaten kenmerken zich door hoge druk, hoge isolatie, hoge temperatuur en zeer betrouwbare elektronische producten met een klein volume. Hitech is uw beste keuze voor keramische printplaten en behoeften.

Wat is een keramische printplaat?

Keramische pcb borden zijn eigenlijk gemaakt van elektronisch keramiek als basismateriaal en kunnen in verschillende vormen worden gemaakt. Onder hen zijn de kenmerken van hoge temperatuurbestendigheid en hoge elektrische isolatie van keramische printplaten het meest prominent. De voordelen van een lage diëlektrische constante en diëlektrisch verlies, hoge thermische geleidbaarheid, goede chemische stabiliteit en vergelijkbare thermische uitzettingscoëfficiënt voor componenten zijn ook erg belangrijk.

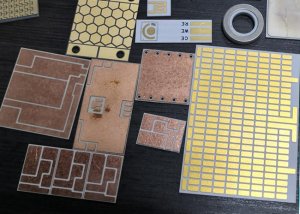

Verschillende soorten keramische printplaten

Keramische PCB's worden veel gebruikt in vermogenselektronica, elektronische verpakkingen, hybride micro-elektronica en multichipmodules vanwege de uitstekende thermische geleidbaarheid en luchtdichtheid. Maar niet iedereen is duidelijk over de indeling. Veel fabrikanten denken dat keramische PCB's duur en kwetsbaar zijn zodra ze horen over keramische PCB's. Ja, dit is inderdaad een tekortkoming van keramische printplaten, maar niet alle keramische printplaten zijn zo. Vandaag vertellen we je over de verschillende soorten keramische printplaten.

Al2O3 keramische printplaat

Al2O3 keramische PCB (aluminiumoxide keramische PCB) verwijst naar verschillende keramische PCB's met Al2O3 als belangrijkste grondstof en een Al2O3-gehalte van meer dan 75%. Het heeft een rijke bron van grondstoffen, met voordelen van lage prijs, hoge mechanische sterkte en hardheid, goede isolatieprestaties, goede hitteschokbestendigheid, goede chemische weerstand, hoge maatnauwkeurigheid en goede hechting aan metalen. Het is een keramisch substraatmateriaal met goede uitgebreide prestaties. Momenteel gebruikte Al2O3-keramische substraten, het gehalte aan Al2O3 is goed voor 85% tot 99.5%. Onder hen wordt 96% Al2O3-keramische PCB's veel gebruikt bij de productie van dikke-filmcircuitsubstraten en chip-apparaten. De thermische geleidbaarheid van Al2O3 bij kamertemperatuur is 29W/(m·K), wat dicht bij de thermische geleidbaarheid van staal ligt; met de toename van het Al2O3-gehalte zullen de elektrische isolatieprestaties en thermische geleidbaarheid van Al2O3-keramische PCB's toenemen, maar tegelijkertijd zal dit ook leiden tot een verhoging van de baktemperatuur, een toename van het energieverbruik, een groot verlies van oven meubels en een stijging van de productiekosten.

SiC keramische printplaat

De thermische geleidbaarheid van SiC keramische PCB's is zeer hoog, 100~490W/(m·K) bij kamertemperatuur, en het is gerelateerd aan de zuiverheid van SiC-kristallen. Hoe hoger de zuiverheid, hoe groter de thermische geleidbaarheid; de oxidatieweerstand is goed en de ontledingstemperatuur is hoger dan 2500 , het kan nog steeds worden gebruikt bij 1600 ℃ in een oxiderende atmosfeer; de thermische uitzettingscoëfficiënt is ook laag en ligt dicht bij Si, met goede elektrische isolatieprestaties; SiC heeft een Mohs-hardheid van 9.75, de tweede alleen voor diamant en kubieke BN, en heeft een hoge mechanische sterkte. SiC-keramiek heeft sterke covalente bindingseigenschappen en is moeilijk te sinteren. Gewoonlijk wordt een kleine hoeveelheid boor of aluminiumoxide toegevoegd als sinterhulpmiddel om de dichtheid te verhogen. Experimenten tonen aan dat beryllium, boor, aluminium en hun verbindingen de meest effectieve additieven zijn, die SiC-keramiek dichter dan 98% kunnen maken.

BeO keramische printplaat

BeO heeft een brazinestructuur, waarin zuurstofionen hexagonaal dicht opeengepakt zijn om een hexagonaal rooster te vormen. Het algemene oxide is meestal een ionische verbinding, maar BeO heeft een sterke covalente binding en een gemiddeld molecuulgewicht van slechts 12. Vanwege zijn goede elektrische eigenschappen, luminescentie en fotochemische eigenschappen, hoge mechanische sterkte, laag diëlektrisch verlies, enz., Wordt het een van de materialen waar mensen op letten.

AlN keramische printplaat

AlN keramische PCB (aluminiumnitride keramiek) is een nieuw type keramisch verpakkingsmateriaal met een hoge thermische geleidbaarheid. Het is in de jaren negentig uitgebreid bestudeerd en geleidelijk ontwikkeld. Het wordt momenteel algemeen beschouwd als een veelbelovende elektronische keramische verpakkings-PCB. AlN-materiaal heeft een hoge thermische geleidbaarheid, uitstekende diëlektrische eigenschappen, hoge elektrische isolatiesterkte, stabiele chemische eigenschappen, sterke corrosieweerstand en goede mechanische eigenschappen. In het bijzonder komt de thermische uitzettingscoëfficiënt overeen met silicium, waardoor het een ideaal substraatmateriaal voor halfgeleiderverpakkingen is en op grote schaal wordt gebruikt in geïntegreerde schakelingen, magnetronvermogens, millimetergolfverpakkingen, elektronische verpakkingen bij hoge temperaturen en andere gebieden.

Keramische PCB voor IGBT-module

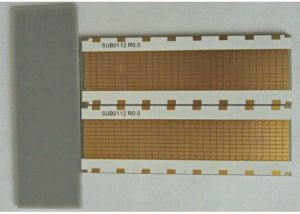

IGBT staat voor bipolaire transistor met geïsoleerde poort. Het is een bipolaire transistor met een geïsoleerde poortaansluiting. De IGBT combineert in één apparaat een besturingsingang met een MOS-structuur en een bipolaire vermogenstransistor die als uitgangsschakelaar fungeert. IGBT's keramische PCB's zijn geschikt voor toepassingen met hoge spanning en hoge stroomsterkte. Ze zijn ontworpen om toepassingen met een hoog vermogen aan te sturen met een laag ingangsvermogen.

IGBT, of Insulated Gate Bipolar Transistor, is een BJT-transistor met een MOS-poort, of we kunnen zeggen dat een IGBT-module de combinatie is van een BJT en een MOS-poort. Een IGBT-chip is klein van formaat, maar kan de transmissie van elektrische energie regelen en 100,000 keer stroom schakelen bij ultrahoge spanningen van 650 miljoen V in slechts 1 seconde.

IGBT-modules worden al vele jaren toegepast in de automobiel-, industrie-, ruimtevaart-, consumentenelektronica- en vele andere industrieën. Maar hoe optimaliseer je de thermische dissipatie van een IGBT-pakket zodat de module op een hoger vermogen kan werken? Als warmte sneller kan verdwijnen, kan de IGBT-module meer geavanceerde toepassingen hebben. Hiervoor gebruiken ingenieurs keramische PCB's voor IGBT-verpakkingen.

Keramische PCB's voeren warmte af van de IGBT-chip naar de buitenverpakking

U vraagt zich misschien af, hoeveel warmte genereert een IGBT-module als deze werkt? Het is gelijk aan de warmte die wordt gegenereerd door 100 elektrische ovens. Er moet zoveel warmte direct van de IGBT-chip worden afgevoerd en dat leidt tot de toepassing van keramische PCB's.

Hoe beschermt een keramische print de IGBT-module tegen de hitte? In een IGBT-module wordt een keramische printplaat onder de IGBT-chip geplaatst, of we kunnen zeggen dat de chip op de keramische printplaat wordt gemonteerd. De keramische printplaat verbindt en ondersteunt de chip en voert de warmte snel af naar de buitenverpakking. Op deze manier wordt de chip beschermd tegen de invloed van thermische.

Waarom keramische PCB's kunnen worden gebruikt voor thermische dissipatie van IGBT

Er zijn aluminiumoxide (Al₂O₃) PCB's, aluminiumnitride (AlN) PCB's en siliciumnitride (Si₃N₄) PCB's die worden gebruikt voor thermische dissipatie van IGBT-modules.

Waarom keramische PCB's thermisch effectief kunnen dissiperen voor de IGBT-module? Omdat keramische materialen goede eigenschappen hebben op het gebied van thermische dissipatie en elektrische isolatie. In tegenstelling tot aluminium substraat PCB's, gebruiken keramische PCB's geen isolatielaag die thermische dissipatie belemmert. Tijdens het fabricageproces van keramische PCB's wordt de met koper beklede bekleding bij hoge temperaturen onder hoge druk direct op het keramische substraat gehecht. Vervolgens wordt de circuitlaag vervaardigd door de fotoresistcoatingmethode. Wanneer de printplaat wordt vervaardigd, worden de IGBT en andere componenten op de printplaat gemonteerd. Keramische materialen hebben een ultrahoge isolatie en zijn bestand tegen doorslagspanningen tot 20KV/mm. De thermische geleidbaarheid van aluminiumoxide-PCB's is 15-35W/mK, aluminiumnitride-PCB 170-230W/mK en siliciumnitride-PCB 80+W/mK. Integendeel, een aluminium printplaat heeft een thermische dissipatie van slechts 1-12W/mK.

Gebruik en toepassingen van keramische printplaten

Keramische printplaten hebben een breed scala aan toepassingen en kunnen worden gebruikt in het LED-veld, zonnepaneelcomponenten, krachtige halfgeleidermodules, halfgeleiderkoelkasten, elektronische verwarmingen, stroomregelcircuits, hybride stroomcircuits, slimme stroomcomponenten, hoog- frequentiegeschakelde voedingen, solid-state relais, auto-elektronica, communicatie, ruimtevaart en militaire elektronische componenten.

Voordelen van keramische printplaten

- Hogere thermische geleidbaarheid

- Meer bijpassende thermische uitzettingscoëfficiënt

- Sterkere en lagere weerstand metaalfilm

- De soldeerbaarheid van het substraat is goed en de gebruikstemperatuur is hoog;

- Goede isolatie

- Laag hoogfrequent verlies

- High-density montage is mogelijk

- Het bevat geen biologische ingrediënten, is bestand tegen kosmische straling, heeft een hoge betrouwbaarheid in de ruimtevaart en heeft een lange levensduur

- De koperlaag bevat geen oxidelaag en kan lange tijd worden gebruikt in een reducerende atmosfeer

Nadelen van keramische printplaten

1. Breekbaar

Dit is een van de belangrijkste tekortkomingen. Op dit moment kunnen alleen keramische printplaten met een klein oppervlak worden geproduceerd.

2. Duur

Er worden steeds meer eisen gesteld aan elektronische producten. Keramische printplaten voldoen alleen aan de eisen van een aantal relatief hoogwaardige producten, en goedkope producten zullen helemaal niet worden gebruikt.

Keramische PCB versus aluminium PCB

Het grootste verschil tussen de keramische printplaat en de aluminium printplaat is het materiaal en de structuur. De keramische printplaat gebruikt keramiek als substraatmateriaal. Qua structuur zijn de isolatieprestaties van de keramiek zelf erg goed, waardoor de keramische printplaat geen isolerende laag nodig heeft.

De aluminium PCB is een op metaal gebaseerd, met koper bekleed laminaat met een goede warmteafvoerfunctie. Over het algemeen bestaat een enkelzijdige print uit een drielaagse structuur, die een circuitlaag (koperfolie), een isolerende laag en een metalen basislaag is. Voor high-end gebruik is het ook ontworpen als een dubbelzijdige printplaat en de structuur is een circuitlaag, isolerende laag, aluminium basis, isolerende laag en circuitlaag. Zeer weinig toepassingen maken gebruik van meerlaagse platen, die kunnen worden gevormd door gewone meerlaagse printplaten te verlijmen met isolerende lagen en aluminium voetstukken.

De thermische geleidbaarheid van de aluminium PCB ligt bijna tussen 1.0 en 2.0. Aan de structuur is te zien dat de aluminium PCB een isolerende laag heeft, dus de thermische geleidbaarheid ervan is voornamelijk gerelateerd aan de isolerende laag. De thermische geleidbaarheid van de aluminium PCB met een isolerende laag is niet uitstekend, maar veel beter dan de algemene FR-4 PCB.

Momenteel zijn de keramische PCB's op de markt voornamelijk aluminiumnitride-keramiek en aluminiumoxide-keramiek. De thermische geleidbaarheid van aluminiumoxide-keramiek is bijna 15 ~ 31 en de thermische geleidbaarheid van aluminiumnitride is bijna 135 ~ 175.

Het is duidelijk dat de thermische geleidbaarheid van keramische PCB's veel beter is dan die van aluminium PCB's. De isolerende laag is de kerntechnologie van aluminium PCB's, die voornamelijk de rol speelt van hechting, isolatie en warmtegeleiding. De isolerende laag van de aluminium printplaat is de grootste thermische barrière in de structuur van de vermogensmodule. Hoe beter de thermische geleidbaarheid van de isolerende laag, hoe bevorderlijker voor de diffusie van warmte die wordt gegenereerd tijdens de werking van het apparaat, en hoe bevorderlijker voor het verlagen van de bedrijfstemperatuur van het apparaat, om het doel van het verhogen van de vermogensbelasting te bereiken van de module, waardoor het volume wordt verminderd, de levensduur wordt verlengd en het uitgangsvermogen wordt verbeterd. Met andere woorden, de prestaties van aluminium PCB's zijn onderhevig aan de isolerende laag. De keramische printplaat heeft geen isolerende laag, dus dergelijke problemen zijn er niet.

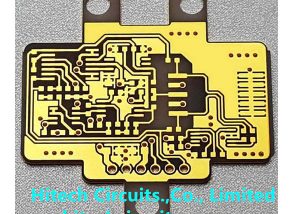

Belangrijkste productieproces van keramische pcb

- Boren: het gebruik van mechanisch boren om verbindingsbuizen tussen metaallagen te produceren

- Geplateerde doorgaande gaten: Nadat de koperen leidingen tussen de verbindingslagen zijn geboord, zijn de circuits tussen de lagen niet geleidend. Daarom moet er een geleidende laag op de gatwand worden gevormd om de lijnen te verbinden. Dit proces wordt in de industrie over het algemeen "PTH-proces" genoemd. De belangrijkste werkprocedures omvatten drie procedures voor het verwijderen van slakken, chemisch koper en galvaniseren van koper.

- Droge filmlaminering: productie van een lichtgevoelige etsweerstandslaag.

- Beeldoverdracht binnenste circuit: gebruik belichting om het beeld van het negatief over te brengen naar het bordoppervlak.

- Blootstelling aan de buitenste circuits: Nadat de lichtgevoelige film is bevestigd, heeft de printplaat een fabricageprocedure doorlopen die vergelijkbaar is met die van de binnenste printplaat, en vervolgens belicht en opnieuw ontwikkeld. De belangrijkste functie van de lichtgevoelige film is deze keer het definiëren van de gebieden die galvanisch moeten worden gegalvaniseerd en de gebieden die niet gegalvaniseerd hoeven te worden. Het gebied dat we bestrijken is het gebied dat niet gegalvaniseerd hoeft te worden.

- Magnetron sputteren: met behulp van de uitwisseling van energie en momentum tussen de positieve ionen die worden gegenereerd in het gasgloeiontladingsproces en de oppervlakte-atomen van het doelmateriaal, wordt het materiaal van het bronmateriaal naar het substraat verplaatst om de afzetting van de dunne film te realiseren .

- Etsen - Vorming van externe circuits: een technologie die materialen verwijdert met behulp van een chemische reactie of fysieke impact. De functionaliteit van etsen komt tot uiting in het selectief verwijderen van specifieke patronen. Nadat het galvaniseren van het circuit is voltooid, wordt de printplaat verzonden voor het strippen, etsen en strippen van de tindraad. Het belangrijkste werk is het volledig strippen van de galvaniseerresist en het blootstellen van het te etsen koper in de etsoplossing. Omdat de bovenkant van het circuitgebied is beschermd door tin, wordt een alkalische etsoplossing gebruikt om het koper te etsen, maar omdat het circuit is beschermd door tin, kan het circuit in het circuitgebied worden behouden, zodat het oppervlaktecircuit van de algemene printplaat verschijnt.

- Soldeerbestendige verfcoating: het doel van keramische printplaten is om elektronische onderdelen te dragen en het doel van verbinding te bereiken. Daarom moet, nadat het circuit van de printplaat is voltooid, het gebied waar de elektronische onderdelen worden geassembleerd, worden gedefinieerd en moet het niet-montagegebied goed worden beschermd met polymeermaterialen. Aangezien soldeer wordt gebruikt voor de montage en aansluiting van elektronische onderdelen, wordt dit soort polymeermateriaal dat de printplaat gedeeltelijk beschermt, "soldeerbestendige verf" genoemd. Op dit moment is het meeste lichtgevoelige soldeer bestand tegen verf met natte inktcoating.

Voorbereidingsproces en technologie van keramische PCB's

Het voorbereidingsproces van keramische PCB's kan worden onderverdeeld in vier categorieën: HTCC, LTCC, DBC en DPC.

- HTCC (High-Temperature Co-fired Ceramic) bereidingsmethode vereist een temperatuur boven 1300°C, maar door de keuze van de elektrode zijn de bereidingskosten vrij duur;

- De bereiding van LTCC (Low-Temperature Co-Fired Ceramic) vereist een calcineringsproces bij ongeveer 850°C, maar de precisie van het voorbereide circuit is slecht en de thermische geleidbaarheid van het eindproduct is laag;

- De bereidingsmethode van DBC (Direct Bonded Ceramic) vereist de vorming van een legering tussen koperfolie en keramiek, en de calcineringstemperatuur moet strikt worden gecontroleerd binnen het temperatuurbereik van 1065-1085°C. Omdat de bereidingsmethode van DBC de dikte van koperfolie vereist, mag deze in het algemeen niet lager zijn dan 150 ~ 300 micron, waardoor de verhouding tussen draadbreedte en diepte van dit type keramische printplaat wordt beperkt.

- De bereidingsmethode van DPC (Direct Plated Ceramic) omvat vacuümcoating, natte coating, belichting en ontwikkeling, etsen en ander proces, dus de prijs van zijn producten is relatief hoog. Bovendien moeten DPC keramische PCB's wat betreft vormverwerking lasergesneden worden, traditionele boor-, freesmachines en ponsmachines kunnen ze niet nauwkeurig verwerken, dus de hechtkracht en lijnbreedte zijn nauwkeuriger met lasersnijden.

Voordelen van keramische PCB's:

Zoals de naam al aangeeft, is een keramische printplaat een printplaat die keramiek als substraat gebruikt. De prestaties van keramiek zijn beter dan die van gewone substraten. Het is een printplaat die is gemaakt met behulp van een thermisch geleidend keramisch poeder en een organisch bindmiddel bij een temperatuur lager dan 250 ° C, en de thermische geleidbaarheid is 9-20 W / mk Keramische printplaten worden veel gebruikt bij de vervaardiging van de elektronica-industrie . Vanwege hun voordelen van goede thermische geleidbaarheid, hoogspanningsweerstand en stabiele chemische eigenschappen, zijn keramische printplaten een belangrijk onderdeel geworden bij de fabricage en fabricage van elektronische producten.

Thermische geleidbaarheid verwijst naar het vermogen van een substraat om warmte-energie over te dragen. Hoe hoger de geleidbaarheid, hoe beter de thermische geleidbaarheid. Zo kan warmte-energie effectief worden overgedragen naar het warmteafvoersysteem, wat de temperatuur van het product verlaagt en de levensduur van het product verlengt. Aangezien het belangrijkste materiaal van de keramische printplaat keramiek is en de keramiek zelf een zeer hoge thermische geleidbaarheid heeft, kan het gebruikseffect van de keramische printplaat aanzienlijk worden verbeterd.

Keramiek is een soort materiaal met een hoge mechanische sterkte. De keramische printplaat van het hoofdmateriaal erft ook de mechanische sterkte. Daarom kan de keramische printplaat niet alleen verschillende componenten beter dragen, maar ook het gebruik van andere componenten ondersteunen. Mede door de goede verwerkingseigenschappen is het mogelijk om tijdens de productie meerlaagse printplaten te realiseren volgens de wensen van de gebruiker.

Keramiek is een isolerend materiaal dat elektrische weerstand effectief kan isoleren en bestand is tegen hoogspanning. Daarom kan het, na het aanbrengen van keramische printplaten op verschillende elektronische producten, zijn isolatievoordelen beter uitoefenen. Bovendien hebben keramische printplaten een lage diëlektrische constante, zodat ze een goede stabiliteit kunnen behouden in een omgeving met hoge temperaturen en hoge luchtvochtigheid, wat de werking van elektronische producten veiliger en betrouwbaarder maakt.

Naarmate de technologie blijft innoveren, worden er steeds meer nieuwe elektronische producten en printplaten zijn altijd een integraal onderdeel geweest. De elektronische producten van tegenwoordig stellen steeds hogere prestatie-eisen voor printplaten en gewone printplaten kunnen niet langer voldoen aan de huidige technische eisen. Daarom kan het gebruik van keramische printplaten niet alleen voldoen aan de status-quo, maar ook zijn krachtige functionaliteit opleveren, en de veiligheidsprestaties van de producten zijn ook beter gegarandeerd.

Veelgestelde vragen over keramische PCB's bij Hitech Circuits

1. Welke soorten keramische PCB's biedt Hi-Tech Circuits aan?

Hi-Tech Circuits is gespecialiseerd in verschillende soorten keramische PCB's, waaronder aluminiumoxide (Al2O3), aluminiumnitride (AlN) en boornitride (BN). Deze materialen zijn gekozen vanwege hun uitzonderlijke thermische beheer en betrouwbaarheid in uitdagende omgevingen.

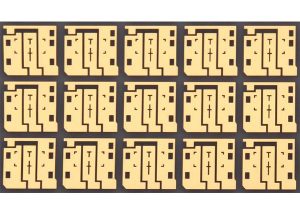

2. Kunnen Hi-Tech Circuits keramische PCB's aanpassen aan specifieke vereisten?

Ja, we bieden aanpassingsmogelijkheden voor onze keramische PCB's om aan de unieke behoeften van uw projecten te voldoen. Dit omvat variaties in lay-out, grootte, dikte en materialen. Ons team werkt nauw samen met klanten om ervoor te zorgen dat aan hun specificaties wordt voldaan.

3. Hoe garandeert Hi-Tech Circuits de kwaliteit van zijn keramische PCB's?

We hanteren strenge kwaliteitscontrolemaatregelen bij elke stap van het productieproces, van de materiaalkeuze tot de eindinspectie. Onze faciliteiten zijn uitgerust met geavanceerde testapparatuur om ervoor te zorgen dat elke PCB voldoet aan onze hoge normen op het gebied van kwaliteit en betrouwbaarheid.

4. Wat is de doorlooptijd voor de productie van keramische PCB's bij Hi-Tech Circuits?

De doorlooptijd varieert afhankelijk van de complexiteit en hoeveelheid van de bestelling. Normaal gesproken varieert onze productietijd van 2 tot 4 weken. Maar ook voor dringende projecten bieden wij spoeddiensten aan. Neem contact met ons op voor meer specifieke tijdlijnen.

5. Ondersteunt Hi-Tech Circuits bestellingen van kleine volumes voor keramische PCB's?

Ja, we ondersteunen zowel kleine als grote bestellingen om tegemoet te komen aan de uiteenlopende behoeften van onze klanten. Of u nu een prototype of grootschalige productie nodig heeft, wij zijn uitgerust om efficiënt aan uw vereisten te voldoen.

6. Welke bestandsformaten moet ik aanleveren voor mijn keramische PCB-ontwerp?

We accepteren verschillende bestandsformaten, waaronder Gerber RS-274X, PCBDOC, DXF en DWG. Als u uw ontwerp in een ander formaat heeft, neem dan contact met ons op om de compatibiliteit te bespreken.

7. Kan Hi-Tech Circuits helpen bij de ontwerpfase van mijn keramische PCB-project?

Absoluut! We beschikken over een toegewijd team van ingenieurs die kunnen helpen met het ontwerp en de lay-out van de PCB's, zodat uw project wordt geoptimaliseerd voor productie en prestaties.