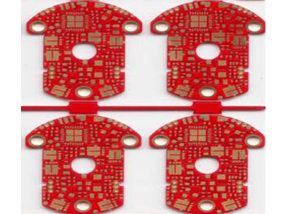

Zware koperen PCB's

Zware koperen printplaat tot 26 OZ

Hitech is een professional zware koperen pcb, fabrikant van dikke koperen printplaten, leverancier van printplaten uit China, we zijn sinds 2000 in verband gebracht met zware koperen printplaten en we hebben een goede reputatie verworven in deze branche. Als u zware koperen pcb-behoeften heeft aangepast, aarzel dan niet om contact op te nemen [e-mail beveiligd] .

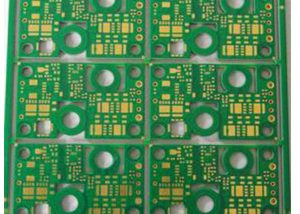

Wat is een zware koperen printplaat?

Zware koperen printplaat boards (ook wel dikkoperboard, powerboard etc genoemd) worden meestal verlijmd met een laag koperfolie op een glassepoxysubstraat. De dikte van koperfolie is meestal 18 m, 35 m, 55 m en 70 m. De meest gebruikte dikte van koperfolie is 35 m. De dikte van koperfolie die in China wordt gebruikt, is over het algemeen 35-50 m, en er zijn ook dunnere zoals 10 m en 18 m; en dikkere zoals 70μm. De dikte van de composiet koperfolie op een substraat met een dikte van 1-3 mm is ongeveer 35 m; de dikte van de composiet koperfolie op een substraat met een dikte van minder dan 1 mm is ongeveer 18 m, en de dikte van een composiet koperfolie op een substraat met een dikte van meer dan 5 mm is ongeveer 55 m. Als de dikte van de koperfolie op de PCB 35 m is en de afgedrukte lijnbreedte 1 mm is, dan is voor elke 10 mm lengte de weerstandswaarde ongeveer 5 mΩ en de inductantie ongeveer 4 nH. Wanneer de di/dt van de digitale chip op de printplaat 6mA/ns is en de werkstroom 30mA is, worden de weerstand en inductantie in elke 10 mm gedrukte lijn gebruikt om de ruisspanning te schatten die door elk deel van het circuit wordt gegenereerd 0.15 zijn. mV en 24mV.

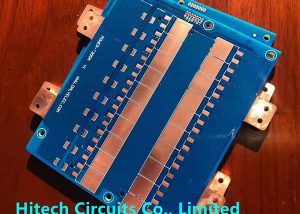

Voordelen van een zware koperen printplaat:

Zware koperen plaat heeft de kenmerken van het dragen van grote stroom, het verminderen van thermische belasting en een goede warmteafvoer.

1. De zware koperen printplaat kan grote stroom dragen;

In het geval van een bepaalde lijnbreedte is het vergroten van de koperdikte gelijk aan het vergroten van het dwarsdoorsnede-oppervlak van het circuit, dat een grotere stroom kan voeren, dus het heeft het kenmerk dat het een grote stroom draagt.

2. Zware koperen printplaten verminderen de thermische belasting

Koperfolie heeft een kleine elektrische geleidbaarheid (ook wel elektrische weerstand genoemd), de temperatuurstijging is klein wanneer een grote stroom wordt doorgelaten, dus het kan de hoeveelheid warmte verminderen en daardoor de thermische belasting verminderen.

Metalen "geleiders" zijn onderverdeeld in: "zilver → koper → goud → aluminium → wolfraam → nikkel → ijzer " volgens geleidbaarheid.

3. De zware koperen printplaat heeft een goede warmteafvoer;

Koperfolie heeft een hoge thermische geleidbaarheid (thermische geleidbaarheid 401W/mK), die een belangrijke rol kan spelen bij het verbeteren van de warmteafvoerprestaties, dus het heeft een goede warmteafvoer;

Thermische geleidbaarheid verwijst naar de warmteoverdracht door een oppervlakte van 1 vierkante meter binnen 1H voor een materiaal van 1 meter dik met een temperatuurverschil van 1°C aan beide zijden onder stabiele warmteoverdrachtsomstandigheden, gemeten in W/m·K.

Nadelen van zware koperen printplaten

Het buitenste met koper beklede vlak moet worden gescheiden door de oppervlaktecomponenten en signaallijnen. Als er een slecht geaarde koperfolie is (vooral het dunne en lange koper), zal het een antenne worden en EMI-problemen veroorzaken.

Als de pinnen van elektronische componenten volledig zijn verbonden met koper, zal de warmte te snel verdwijnen en zal het moeilijk zijn om soldeer los te maken en opnieuw te solderen. Het met koper beklede vlak van de buitenste laag moet goed geaard zijn en er moeten meer via's worden geponst om verbinding te maken met het hoofdaardingsvlak. Als er meer via's worden geponst, heeft dit onvermijdelijk invloed op de bedradingskanalen, tenzij verborgen blinde via's worden gebruikt.

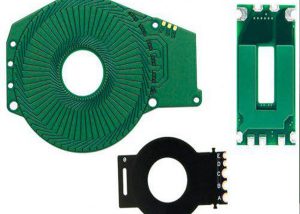

Toepassingen van zware koperen printplaten

Het toepassingsgebied en de vraag naar dikke koperplaten zijn de afgelopen jaren snel uitgebreid en het is een "hete" PCB-variëteit geworden met goede vooruitzichten voor marktontwikkeling.

De overgrote meerderheid van zware koperen printplaats zijn substraten met een hoge stroomsterkte (stroom x spanning = vermogen). De belangrijkste toepassingsgebieden van hoogstroom-PCB's zijn twee hoofdgebieden: vermogensmodules en elektronische autocomponenten. Sommige van de belangrijkste elektronische productvelden voor terminals zijn hetzelfde als conventionele PCB's (zoals draagbare elektronische producten, netwerkproducten, basisstationapparatuur, enz.), en sommige verschillen van conventionele PCB-velden, zoals auto's, industriële besturingen en stroom modulen.

High-current PCB's verschillen van conventionele PCB's in termen van efficiëntie. De belangrijkste functie van een conventionele PCB is het vormen van een draad voor het verzenden van informatie. De hoogstroom-PCB heeft een grote stroomsterkte en de belangrijkste functie van het substraat dat het voedingsapparaat draagt, is het beschermen van de stroomcapaciteit en het stabiliseren van de voeding. De ontwikkelingstrend van dergelijke high-current PCB's is om grotere stromen te dragen en de warmte die door grotere apparaten wordt uitgestraald, moet worden afgevoerd. Daarom worden de grote stromen die er doorheen gaan steeds groter en wordt de dikte van alle koperfolies van de PCB's steeds dikker. De koperdikte van 6 oz van de high-current PCB's die nu worden vervaardigd, is normaal geworden;

De toepassingsgebieden van zware koperen printplaten zijn onder meer: mobiele telefoons, magnetrons, ruimtevaart, satellietcommunicatie, netwerkbasisstations, hybride geïntegreerde schakelingen, hoogvermogencircuits voor voeding en andere hightech-gebieden.

Veelgestelde vragen over zware koperen printplaten van HiTech Circuits

1. Kunnen HiTech Circuits zware koperen PCB's aanpassen aan specifieke vereisten?

Ja, HiTech Circuits biedt op maat gemaakte zware koperen PCB-fabricage om aan uw specifieke ontwerpvereisten te voldoen, inclusief variërende koperdiktes, plaatafmetingen, lagen en andere specificaties. Ons engineeringteam werkt nauw samen met klanten om ervoor te zorgen dat het eindproduct aan hun behoeften voldoet.

2. Aan welke kwaliteitsnormen voldoen de zware koperen printplaten van HiTech Circuits?

HiTech Circuits houdt zich aan strenge kwaliteitsnormen, waaronder ISO 9001, UL-certificering en naleving van IPC-normen voor PCB-productie. Dit zorgt ervoor dat al onze PCB's, inclusief zware koperen PCB's, worden vervaardigd volgens de hoogste kwaliteits- en betrouwbaarheidsnormen.

3. Welke invloed heeft de toegenomen koperdikte op het PCB-fabricageproces?

De toegenomen koperdikte vereist aanpassingen in het PCB-fabricageproces, zoals aangepaste ets- en plateertechnieken, om precisie en kwaliteit te garanderen. HiTech Circuits beschikt over de expertise en apparatuur om deze aanpassingen uit te voeren, waardoor de hoge kwaliteit van onze zware koperen PCB's wordt gegarandeerd.

4. Zijn er ontwerpoverwegingen waar ik rekening mee moet houden bij het ontwerpen van een printplaat van zwaar koper?

Ja, bij het ontwerpen van een PCB van zwaar koper moeten overwegingen onder meer het beheersen van het toegenomen gewicht en de thermische uitzetting zijn, het zorgen voor voldoende ruimte en isolatie voor paden met hoge stroomsterkte, en het optimaliseren van de lay-out voor thermisch beheer. HiTech Circuits kan u bij deze overwegingen begeleiden om het succes van uw PCB-ontwerp te garanderen.

5. Welke doorlooptijden kan ik verwachten voor de productie van zware koperen PCB's?

Doorlooptijden kunnen variëren, afhankelijk van de complexiteit en specificaties van uw bestelling voor zware koperen PCB's. HiTech Circuits streeft echter naar snelle doorlooptijden zonder concessies te doen aan de kwaliteit. Neem contact met ons op met uw specifieke vereisten voor een nauwkeurigere schatting van de doorlooptijd.

6. Kan HiTech Circuits helpen met PCB-ontwerp en lay-out voor zware koperen PCB's?

Ja, ons team van ervaren PCB-ontwerpers kan u helpen met PCB-ontwerp en lay-outdiensten voor zware koperen PCB's, zodat uw PCB's geoptimaliseerd zijn voor productie en voldoen aan uw toepassingsvereisten.

7. Hoe kan ik een offerte krijgen voor de productie van zware koperen PCB's?

Om een offerte te ontvangen, dient u uw PCB-specificaties en ontwerpbestanden in via ons offerteaanvraagformulier of e-mail. Ons team zal uw wensen beoordelen en u zo snel mogelijk een gedetailleerde offerte bezorgen.