Ontwerpers met flexibel denken verbeteren de opbrengsten en verlagen de kosten.

Rigid-flex printplaat is niet zomaar een gewoon flexibel circuit. Een combinatie van flexibele en stijve substraten gelamineerd in een enkel pakket biedt unieke uitdagingen en kansen. Veel van wat ontwerpers hebben geleerd over PCB-ontwerp komt in twijfel wanneer ze hun eerste rigid-flex PCB starten. Ze ontwerpen niet langer een tweedimensionaal substraat, maar in plaats daarvan een 3D-verbinding die kan worden gebogen, gevouwen en, durf ik te zeggen, verminkt tot een beter presterende PCB. Rigid-flex pcb stelt ontwerpers in staat om te vervangen meerlaagse PCBs onderling verbonden met connectoren, draden en lintkabels met een enkel pakket dat verbeterde prestaties en betrouwbaarheid biedt. Als het ontwerp beperkt is tot een klein pakket, optimaliseer dan de bruikbare ruimte door het circuit te buigen en te vouwen als een origami-zwaan.

Algemene voorwaarden

De term "flexibele printplaat” roept beelden op van een alternatief voor meeraderige lintkabel. Een plat flexibel substraat met een enkele laag sporen die het ene uiteinde met het andere verbinden, zoals iets dat het vaakst wordt aangetroffen bij het verbinden van de printerkop met de besturingskaart op een inkjetprinter. In termen van flexcircuits staat deze constante buiging bekend als 'dynamische flex'. Flexibele circuits die worden gebruikt in dynamische flex-toepassingen zijn meestal, maar zijn niet beperkt tot, een enkele laag om het hoogste rendement en de grootste betrouwbaarheid te bereiken. Dit type flexcircuit dient het beste voor onderlinge verbindingen tussen subsystemen, zoals een besturingskaart naar een printkop. Een flexibel circuit dat op het moment van montage moet worden gebogen en gevouwen met minimale buiging in zijn levenscyclus, staat bekend als 'flex-to-install'. Flex-to-install constructie varieert van enkellaags tot meerlaags, afhankelijk van de toepassing. De beperkte buiging in zijn levenscyclus beperkt de spanning op de geleiders en maakt hogere lagentellingen mogelijk.

Een flexibel circuit dat op het moment van montage moet worden gebogen en gevouwen met minimale buiging in zijn levenscyclus, staat bekend als 'flex-to-install'. Flex-to-install constructie varieert van enkellaags tot meerlaags, afhankelijk van de toepassing. De beperkte buiging in zijn levenscyclus beperkt de spanning op de geleiders en maakt hogere lagentellingen mogelijk.

Wanneer een flex-to-install-toepassing enkelzijdige montage van componenten vereist, kan stijf materiaal strategisch worden geplaatst en op het flexibele circuit worden gelamineerd om specifieke gebieden te versterken. Dit type flexibele circuitconstructie staat bekend als "rigidized flex". Het stijve materiaal (meestal FR-4) heeft geen geleiders en wordt voornamelijk gebruikt om het substraat te verstevigen in de montage- of verbindingsgebieden van componenten. Rigidized-flex biedt een alternatief voor de hoge kosten van rigid-flex waarbij ontwerpers zowel de voordelen van het flexibele circuit als de sterkte van rigide materiaal krijgen waar dat nodig is. Het stijve materiaal hoeft niet te worden geëtst of geplateerd, alleen geboord en gefreesd, waardoor de PCB-productie verwerkingstijd.

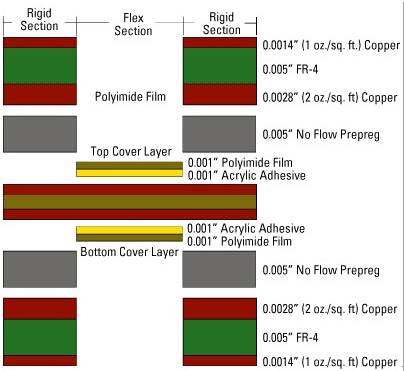

Wanneer een flexibele toepassing dubbelzijdige componentmontage vereist, of u een extreem dunne PCB nodig heeft, rigid-flex printplaat wellicht de enige haalbare oplossing. Rigid-flex pcb is een meerlaagse print met zowel stijve als flexibele lagen. Een typische vierlaagse rigid-flex PCB begint met een flexibele polyimidekern met koperfolie gebonden aan zowel de boven- als onderkant. De buitenste stijve lagen bestaande uit enkelzijdige FR-4 zijn aan beide zijden van de flexibele kern gelamineerd om de meerlaagse PCB te voltooien. Rigid-flex pcb heeft veel toepassingen, maar vanwege het gemengde gebruik van materialen en meerdere stappen in het fabricageproces, vereist rigid-flex pcb meer verwerkingstijd en hogere fabricagekosten. Om een meerlaagse rigid-flex te fabriceren, moeten de flex-laagparen anders worden verwerkt dan de buitenste FR-4-lagen. De lagen van variabele materialen moeten bij het lamineren samenkomen en vervolgens worden geboord en geplateerd. Dus een typische vier lagen stijve flexibele printplaat, weergegeven in figuur 1, kan vijf tot zeven keer meer kosten om te fabriceren dan een standaard vierlaagse stijve PCB.