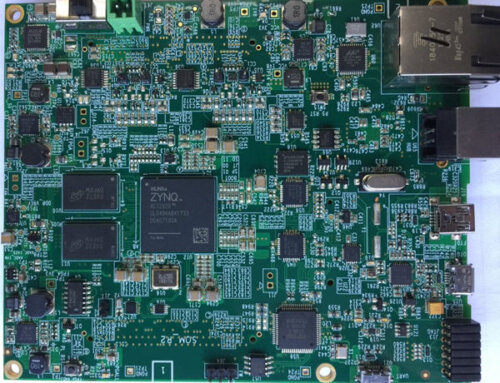

I circuiti stampati o i PCB sono parte integrante di ogni dispositivo elettronico. Sono i chip verdi che puoi trovare all'interno di tutti i dispositivi elettronici. Questi chip verdi o circuiti stampati sono stampati con linee di rame chiamate tracce, che trasportano segnali a vari componenti. Questa trasmissione sistematica di segnali garantisce il corretto funzionamento del dispositivo elettronico.

I PCB sono onnipresenti in ogni dispositivo elettronico moderno. Man mano che la tecnologia avanza e i dispositivi elettronici diventano sempre più compatti, c'è una drastica riduzione delle dimensioni del PCB. Questa riduzione delle dimensioni aumenta la complessità di un PCB. Un PCB complesso deve essere sottoposto a una complessa procedura di fabbricazione ea vari livelli di assemblaggio.

Di seguito sono riportati i vari passaggi coinvolti nell'attuale processo di assemblaggio del PCB.

Stencil con pasta saldante: -Questo è il passaggio iniziale Assemblaggio PCB, in questa fase viene applicata la pasta saldante al PCB. Sul PCB è posizionato un sottile stencil in acciaio che consente il posizionamento della pasta saldante in determinate aree. I componenti verranno posizionati in determinati punti in cui viene applicata la pasta saldante. La pasta saldante è un materiale grigiastro di componenti metallici.

Pick and Place: -Dopo lo stencil della pasta saldante c'è il Pick and Place. Come suggerisce il nome, il passaggio Pick and Place è il punto in cui i componenti vengono posizionati sui PCB. Questa fase del processo di assemblaggio è iniziata come una procedura manuale. Tuttavia, negli ultimi tempi questo passaggio è automatizzato per una maggiore efficienza e precisione.

Saldatura a rifusione: – Una volta che la macchina PNP ha posizionato i componenti sul PCB, i componenti posizionati devono essere saldati. Nell'attuale processo di assemblaggio PCB, i produttori di PCB utilizzano il processo chiamato Reflow Soldering. Durante la saldatura a rifusione, i PCB che hanno la saldatura stampata e il componente posizionato vengono fatti passare attraverso un nastro trasportatore che passa attraverso un forno di rifusione. Nel forno, i PCB vengono riscaldati a una temperatura di 250 gradi Celsius. Questo calore consente alla pasta saldante di fondersi e fondersi con i componenti posizionati. Successivamente, i PCB riscaldati vengono spostati attraverso riscaldatori più freddi, che solidificano la saldatura fusa creando un giunto permanente con il PCB e i componenti.

Ispezione e controllo di qualità: – Dopo la saldatura a rifusione, ogni PCB viene testato per verificarne la funzionalità. Il movimento durante le precedenti procedure di assemblaggio può spostare leggermente il componente posizionato, queste leggere deviazioni provocano cortocircuiti. Quindi, il PCB viene controllato per eventuali disallineamenti di questo tipo. Questo processo veniva controllato manualmente. Tuttavia, con i requisiti di maggiore precisione al giorno d'oggi, i produttori di PCB professionisti utilizzano il processo di test automatico delle macchine chiamato Ispezione ottica automatica. I PCB più complessi o a strati vengono sottoposti a un'ispezione a raggi X per identificare eventuali imperfezioni o errori nascosti.

Inserimento di componenti a foro passante: – Oltre ai componenti SMD oa montaggio superficiale, i PCB possono richiedere componenti a foro passante placcato, chiamati anche componenti PTH. La pasta saldante non è adatta per componenti PTH. Pertanto, i produttori di PCB utilizzano la saldatura manuale o la saldatura a onda per i componenti PTH.

Ispezione finale e test di funzionalità: – I passaggi indicati concludono la procedura di montaggio. Tuttavia, nessun prodotto finito è approvato per i consumatori fino a quando non supera l'ispezione finale e il test funzionale. Questo è un test semplice che stimola il PCB a funzionare in circostanze normali. I PCB approvati sono il prodotto funzionante completamente assemblato.