Comprendiamo in dettaglio il processo di produzione elettronica di PCBA:

Stencil di pasta saldante

Innanzitutto, il società PCBA applica una pasta saldante al circuito stampato. In questo processo, devi mettere della pasta saldante su alcune parti della scheda. Quella porzione contiene diversi componenti.

La pasta saldante è una composizione di diverse palline di metallo minuscole. E la sostanza più utilizzata nella pasta saldante è lo stagno, ovvero il 96.5%. Altre sostanze della pasta saldante sono argento e rame rispettivamente con una quantità del 3% e dello 0.5%.

Il produttore mescola la pasta con un flusso. Perché il flusso è una sostanza chimica che aiuta la saldatura a fondersi e a legarsi alla superficie della scheda. È necessario applicare la pasta saldante nei punti precisi e nelle giuste quantità. Il produttore utilizza diversi applicatori per spargere la pasta nei punti previsti.

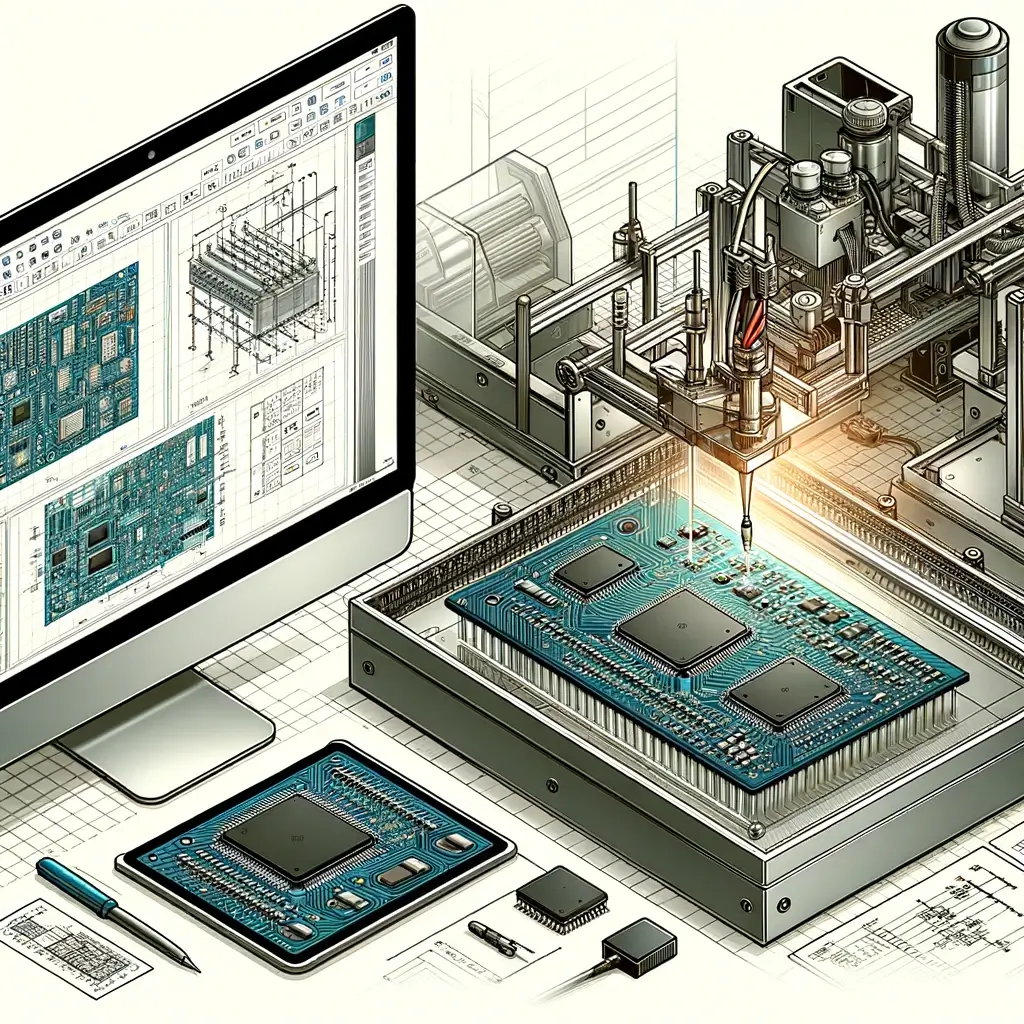

Scegli e posiziona

Dopo aver completato con successo il primo passaggio, la macchina pick and place deve eseguire il lavoro successivo. In questo processo, i produttori posizionano diversi componenti elettronici e SMD su un circuito stampato. Al giorno d'oggi, gli SMD sono responsabili dei componenti non connettori delle schede. Imparerai come saldare questi SMD sulla scheda nei prossimi passaggi.

È possibile utilizzare metodi tradizionali o automatizzati per prelevare e posizionare i componenti elettronici sulle schede. Nel metodo tradizionale, i produttori utilizzano un paio di pinzette per posizionare i componenti sulla scheda. Al contrario, le macchine posizionano i componenti nella giusta posizione nel metodo automatizzato.

Saldatura a riflusso

Dopo aver posizionato i componenti al posto giusto, i produttori solidificano la pasta saldante. Possono svolgere questo compito attraverso un processo di "riflusso". In questo processo, il team di produzione invia le tavole a un nastro trasportatore.

Il nastro trasportatore deve passare da un grande forno di rifusione. E il forno a rifusione è quasi simile a un forno per pizza. Il forno contiene un paio di eriche con diverse temperature. Quindi, le eriche riscaldano le tavole a diverse temperature fino a 250o C. Questa temperatura converte la saldatura in pasta saldante.

Simile ai riscaldatori, il nastro trasportatore passa quindi attraverso una serie di refrigeratori. I refrigeratori solidificano la pasta in modo controllato. Dopo questo processo, tutti i componenti elettronici si trovano saldamente sulla scheda.

Ispezione e controllo qualità

Dopo aver montato i componenti nel processo di rifusione, è necessario ispezionare la scheda per individuare eventuali difetti. In questo processo, i produttori testano anche le funzionalità della scheda. Durante il processo di reflow, molte schede hanno connessioni scadenti o diventano corte. In parole semplici, durante il passaggio precedente possono verificarsi molti problemi di connessione.

Quindi ci sono diversi modi per controllare il circuito stampato per disallineamenti ed errori. Ecco alcuni metodi di prova notevoli:

Controllo manuale

Anche nell'era della produzione e del collaudo automatizzati, il controllo manuale ha ancora un'importanza significativa. Tuttavia, il controllo manuale è più efficace per PCBA PCB su piccola scala. Pertanto, questo modo di ispezione diventa più impreciso e poco pratico per il circuito stampato PCBA su larga scala.

Inoltre, guardare i componenti del minatore per così tanto tempo è irritante e affaticamento ottico. Quindi può portare a ispezioni imprecise.

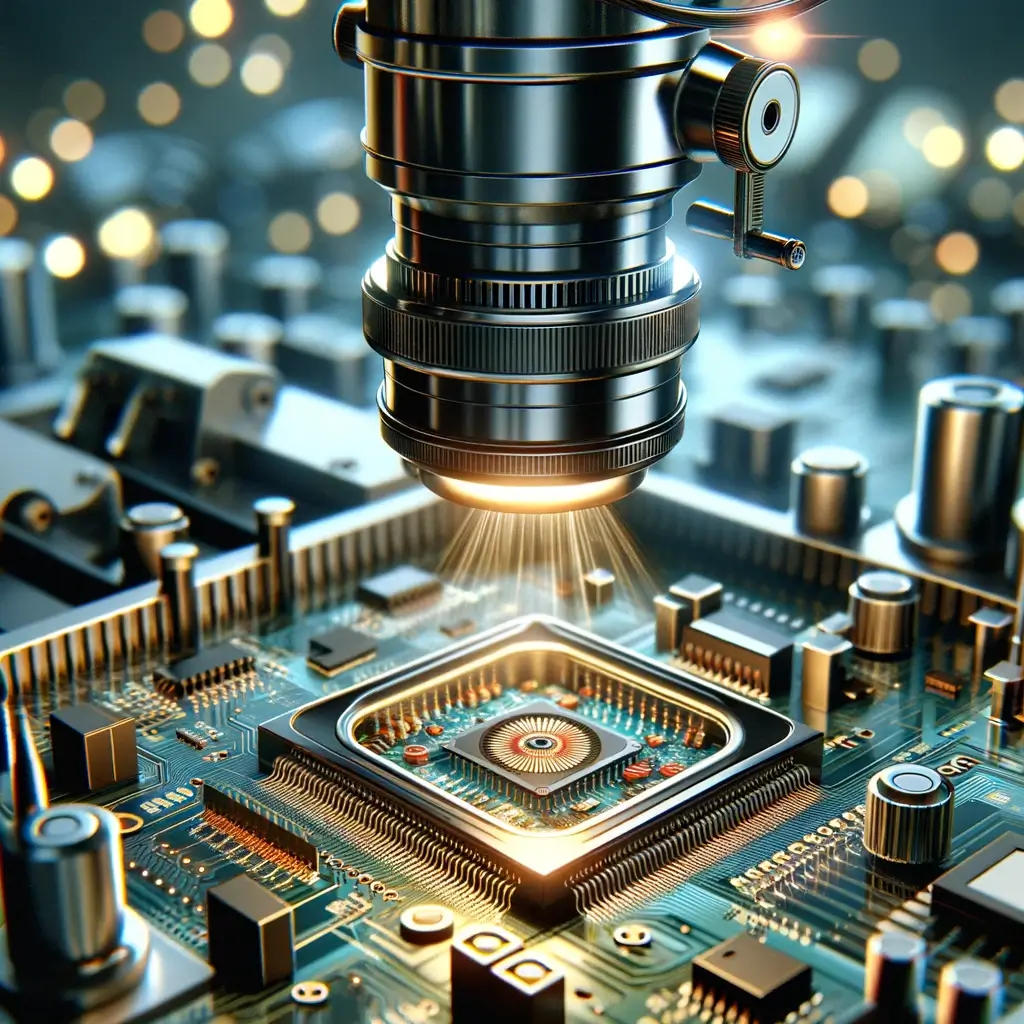

Ispezione ottica automatica

Per un grande lotto di PCB PCBA, questo metodo è una delle migliori opzioni per il test. In questo modo, una macchina AOI ispeziona i PCB utilizzando numerose telecamere ad alta potenza.

Queste telecamere coprono tutti gli angoli per ispezionare diverse connessioni di saldatura. Le macchine AOI riconoscono la forza delle connessioni dalla luce riflessa dalle connessioni a saldare. Le macchine AOI possono testare centinaia di schede in un paio d'ore.

Ispezione a raggi X.

È un altro metodo per il test della scheda. Questo metodo è meno comune ma più efficace per circuiti stampati complessi oa strati. I raggi X aiutano i produttori a esaminare i problemi di livello inferiore.

Utilizzando i metodi di cui sopra, se esiste un problema, il team di produzione lo rispedisce per la rielaborazione o la demolizione.

Se l'ispezione non trova errori, il passo successivo è verificarne la lavorabilità. Significa che i tester verificheranno che il suo funzionamento sia conforme ai requisiti o meno. Quindi la scheda potrebbe aver bisogno di una calibrazione per testare le sue funzionalità.

Inserimento del componente a foro passante

I componenti elettronici variano da scheda a scheda a seconda del tipo di PCBA. Ad esempio, le schede potrebbero avere diversi tipi di componenti PTH.

I fori passanti placcati sono diversi tipi di foro nei circuiti stampati. Utilizzando questi fori, i componenti sui circuiti stampati trasmettono il segnale da e verso livelli diversi. I componenti PTH richiedono tipi speciali di metodi di saldatura invece di utilizzare solo pasta.

Saldatura manuale

Questo processo è molto semplice e diretto. In una singola stazione, una persona può facilmente inserire un componente in un PTH appropriato. Quindi, la persona passerà quel tabellone alla stazione successiva. Ci saranno molte stazioni. Ad ogni stazione, una persona inserirà un nuovo componente.

Il ciclo continua fino all'installazione di tutti i componenti. Quindi questo processo può essere lungo a seconda del numero di componenti PTH.

Saldatura ad onda

È un modo automatizzato di saldatura. Tuttavia, il processo di saldatura è completamente diverso in questa tecnica. In questo metodo, le tavole passano attraverso un forno dopo essere state montate su un nastro trasportatore. Il forno contiene saldatura fusa. E la saldatura fusa lava il circuito. Tuttavia, questo tipo di saldatura non è quasi praticabile per i circuiti stampati a doppia faccia.

Test e ispezione finale

Dopo il completamento del processo di saldatura, i PCBA passano attraverso l'ispezione finale. In qualsiasi fase, i produttori possono passare i circuiti stampati dai passaggi precedenti per l'installazione di parti aggiuntive.

Il test funzionale è il termine più comune utilizzato per l'ispezione finale. In questo passaggio, i tester mettono alla prova i circuiti stampati. Inoltre, i tester testano le schede nelle stesse circostanze in cui funzionerà il circuito.

Ad esempio, i tester testano la scheda su diverse tensioni, segnali e correnti. Se le schede mostrano fluttuazioni o un comportamento indesiderato, le schede dei circuiti non superano il test. Quindi i produttori possono riciclare o raschiare i circuiti stampati.