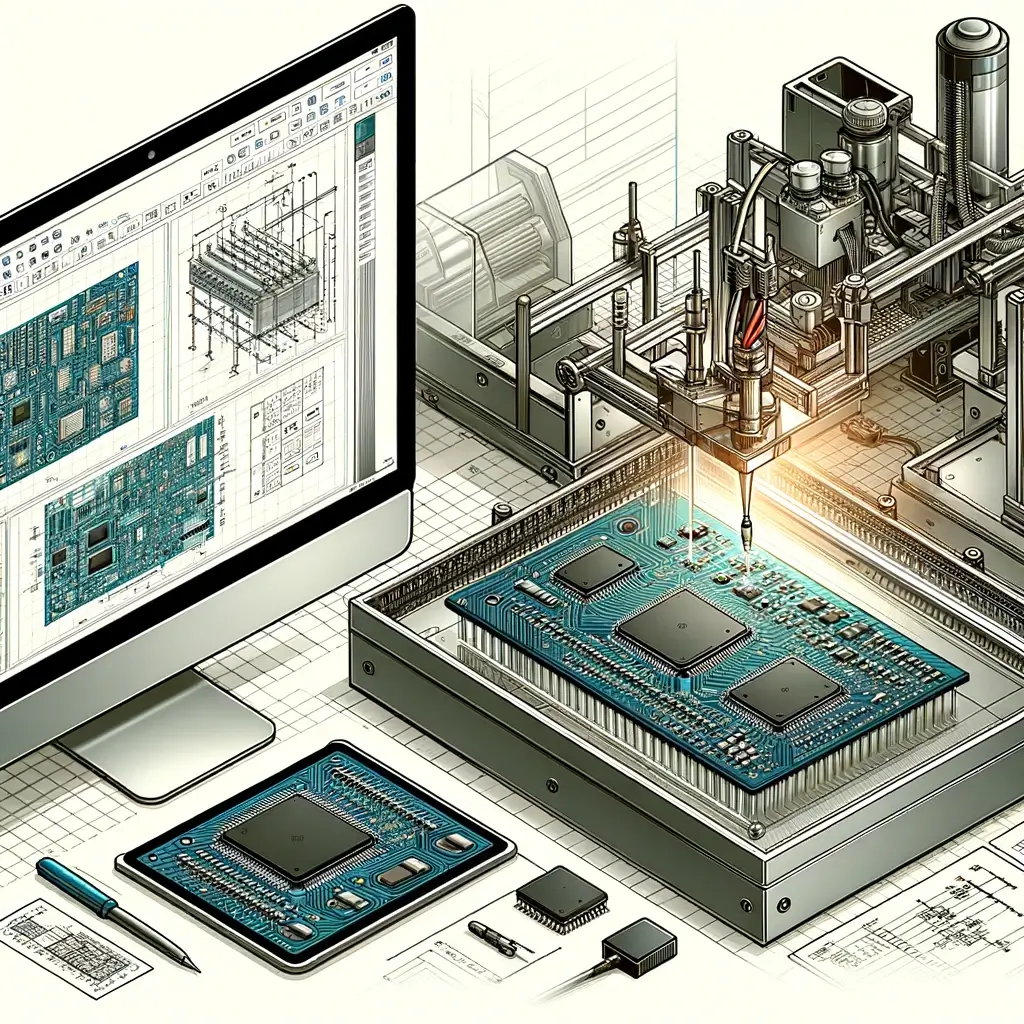

- Lập trình máy định vị SMT

Theo bản đồ vị trí BOM do khách hàng cung cấp, lập trình tọa độ vị trí của các bộ phận. Sau đó thực hiện công đoạn đầu tiên với dữ liệu xử lý chip SMT do khách hàng cung cấp.

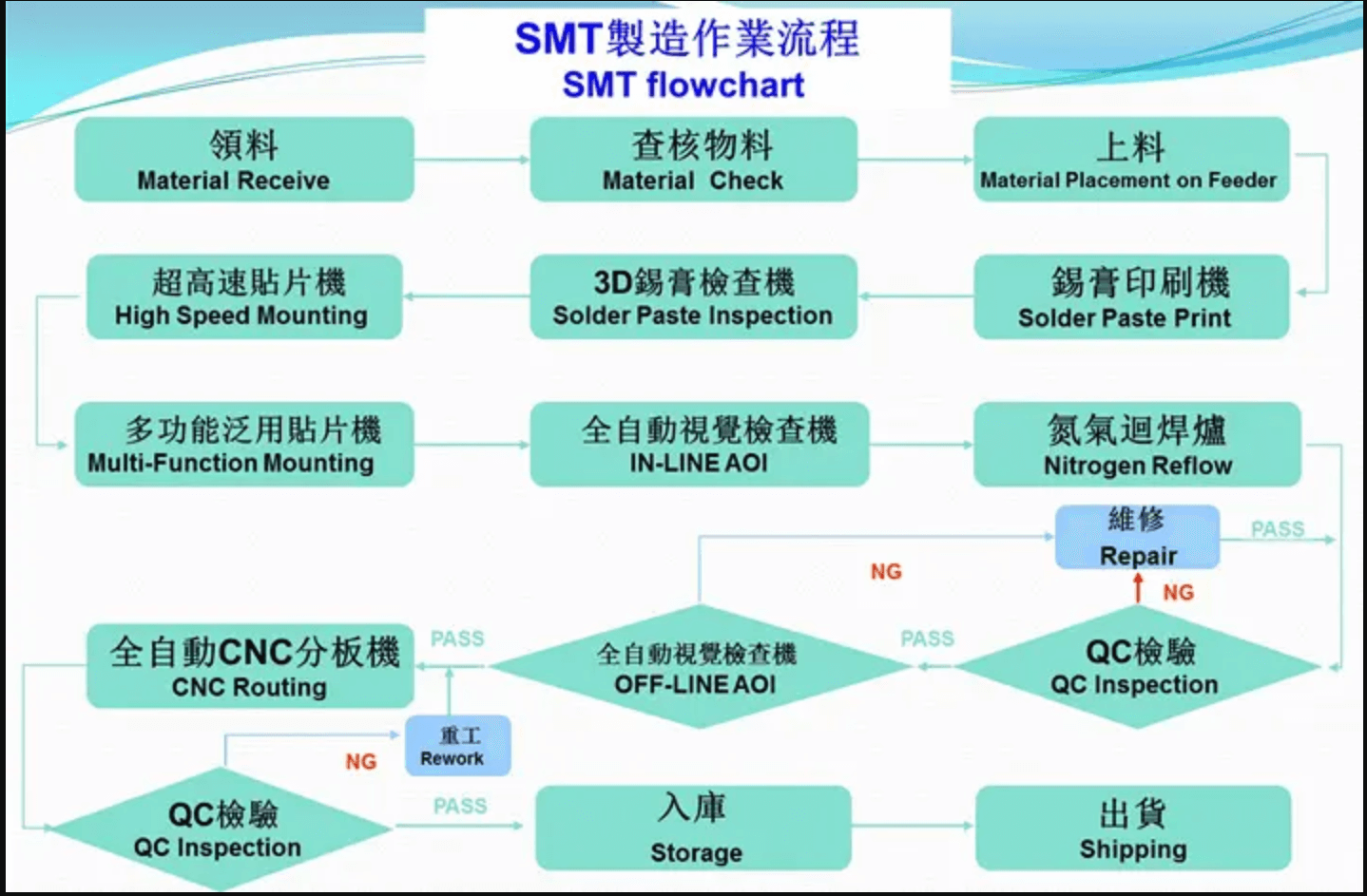

- In keo hàn

Keo hàn được nén vào PCB hội đồng quản trị ở đó linh kiện điện tử SMD cần được hàn để chuẩn bị cho quá trình hàn linh kiện. Thiết bị được sử dụng là một máy in lụa (máy in), được đặt ở vị trí hàng đầu trong dây chuyền sản xuất chip xử lý SMT.

- SPI

Máy dò vết hàn, phát hiện xem bản in hàn có phải là sản phẩm tốt hay không, có ít thiếc, thiếc rò rỉ, thiếc nhiều và các hiện tượng không mong muốn khác hay không.

4.SMT

Cài đặt chính xác các linh kiện điện tử SMD vào vị trí cố định của PCB. Thiết bị được sử dụng là một máy định vị, được đặt phía sau máy in lụa trong dây chuyền sản xuất SMT.

Máy định vị được chia thành máy tốc độ cao và máy đa năng.

Máy tốc độ cao: dùng để dán các linh kiện có khoảng cách chân pin lớn và khoảng cách chân pin nhỏ

Máy vạn năng: dán mũi chân nhỏ (mật độ chân pin), linh kiện cồng kềnh.

- Nhiệt độ cao hàn dán nóng chảy

Chủ yếu, keo hàn được nấu chảy ở nhiệt độ cao và sau khi làm nguội, các thành phần điện tử SMD và bảng mạch PCB được hàn chắc chắn với nhau. Thiết bị được sử dụng là một lò hàn nóng chảy lại, được đặt phía sau máy định vị trong dây chuyền sản xuất SMT.

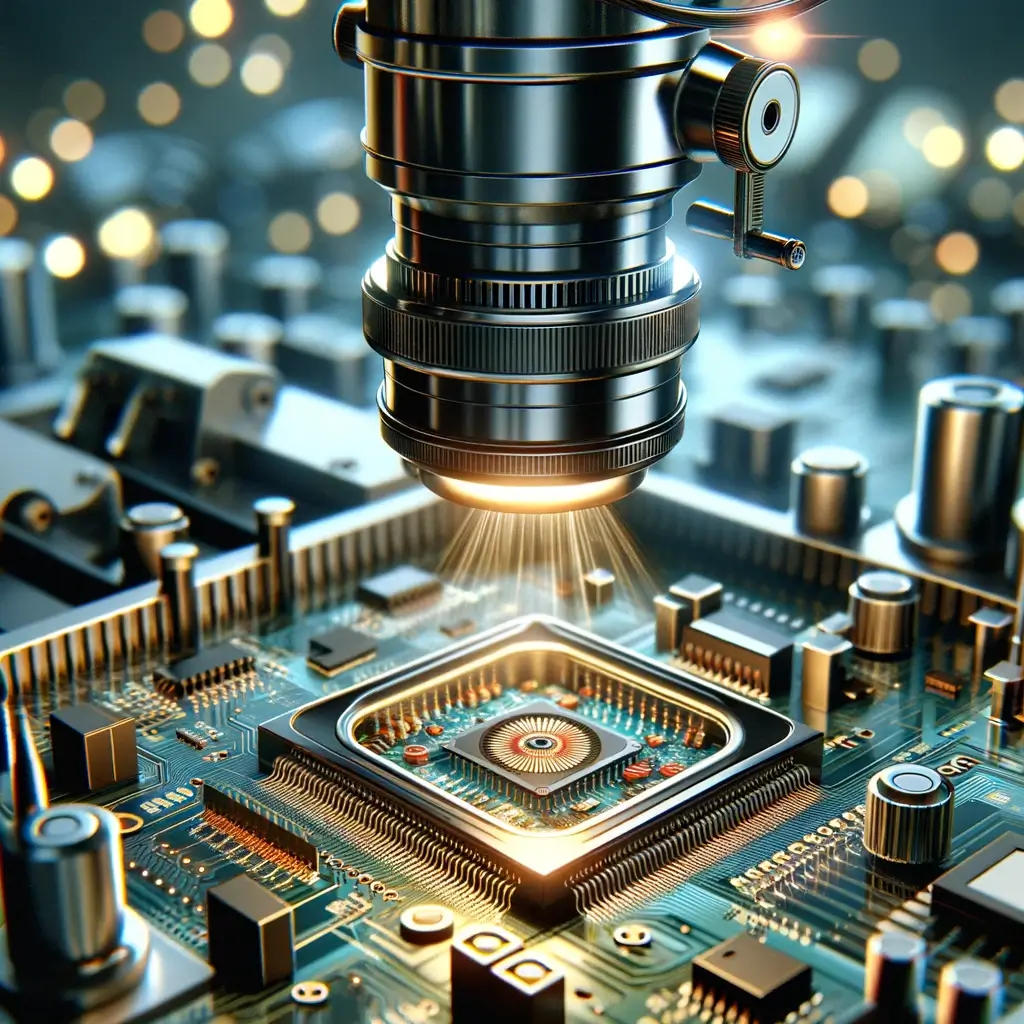

- A.O.I.

Máy dò quang học tự động để phát hiện xem các thành phần PCBA được hàn có mối hàn kém hay không, chẳng hạn như bia mộ, dịch chuyển, hàn rỗng, v.v.

- Kiểm tra trực quan

Các mục chính của việc kiểm tra và kiểm tra thủ công: phiên bản PCBA có phải là phiên bản đã thay đổi hay không; liệu khách hàng có yêu cầu các thành phần sử dụng vật liệu thay thế hoặc thành phần của các nhãn hiệu và thương hiệu được chỉ định hay không; IC, điốt, điốt, tụ tantali, tụ nhôm, công tắc,… Chiều của các linh kiện định hướng có đúng không; khuyết tật sau khi hàn: đoản mạch, hở mạch, các bộ phận giả, hàn giả.

- Bao bì

Các sản phẩm đã vượt qua bài kiểm tra sẽ được đóng gói riêng. Chất liệu bao bì thường được sử dụng là túi bong bóng chống tĩnh điện, bông tĩnh điện, khay vỉ. Có hai phương pháp đóng gói chính, một là sử dụng túi bong bóng chống tĩnh điện hoặc bông tĩnh điện thành dạng cuộn, đây là phương pháp đóng gói được sử dụng phổ biến nhất hiện nay; hai là tùy chỉnh khay vỉ theo kích thước của PCBA. Đặt nó vào khay vỉ và mở gói, chủ yếu dành cho bo mạch PCBA nhạy cảm và có các thành phần vá dễ bị tổn thương.

Thiết bị chính để sản xuất PCBA

Máy in dán hàn, Máy kiểm tra in dán hàn SPI, Máy gắn, Máy hàn chảy lại, Máy kiểm tra nhiệt độ lò, Máy kiểm tra AOI, Máy cắt chân linh kiện, Máy hàn sóng, Lò hàn, Máy giặt bo mạch, Thiết bị kiểm tra ICT, Thiết bị kiểm tra FCT, giá kiểm tra lão hóa, vv, máy làm sạch stencil, máy kiểm tra tia X và nhà máy xử lý PCBA ở các quy mô khác nhau sẽ được trang bị các thiết bị khác nhau.