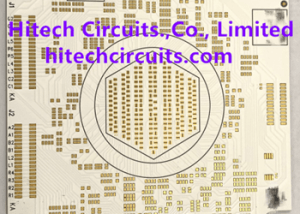

Керамическая печатная плата

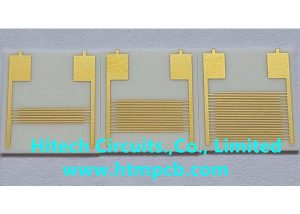

Мы профессионал керамическая печатная плата производитель, поставщик из Китая, мы в основном поставляем высококачественную керамическую печатную плату из глинозема (Al2O3), керамическую печатную плату из нитрида алюминия (AIN) и керамическую печатную плату IGBT. Наши керамические печатные платы отличаются высоким давлением, высокой изоляцией, высокой температурой, а также высокой надежностью и небольшим объемом электронных продуктов. Hitech - ваш лучший выбор для керамических печатных плат и потребностей.

Что такое керамическая печатная плата

Керамическая плата платы на самом деле сделаны из электронной керамики в качестве основного материала и могут быть выполнены в различных формах. Среди них наиболее важными являются характеристики высокой термостойкости и высокой электрической изоляции керамических печатных плат. Преимущества низкой диэлектрической проницаемости и диэлектрических потерь, высокой теплопроводности, хорошей химической стабильности и сходного с компонентами коэффициента теплового расширения также очень значительны.

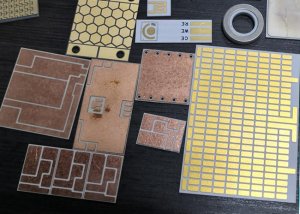

Различные типы керамических печатных плат

Керамические печатные платы широко используются в силовой электронике, электронной упаковке, гибридной микроэлектронике и многокристальных модулях благодаря своей превосходной теплопроводности и воздухонепроницаемости. Но не всем понятна классификация. Многие производители думают, что керамические печатные платы дорогие и хрупкие, как только они слышат о керамических печатных платах. Да, это действительно недостаток керамических плат, но не все керамические платы такие. Сегодня мы расскажем вам о различных видах керамических печатных плат.

Керамическая печатная плата Al2O3

Керамическая печатная плата Al2O3 (керамическая печатная плата из глинозема) относится к различным керамическим печатным платам с Al2O3 в качестве основного сырья и содержанием Al2O3 более 75%. Он имеет богатый источник сырья с такими преимуществами, как низкая цена, высокая механическая прочность и твердость, хорошие изоляционные характеристики, хорошая стойкость к тепловому удару, хорошая химическая стойкость, высокая точность размеров и хорошая адгезия к металлам. Это керамический материал подложки с хорошими комплексными характеристиками. В настоящее время используются керамические подложки Al2O3, содержание Al2O3 составляет от 85% до 99.5%. Среди них 96% керамическая печатная плата Al2O3 широко используется в производстве толстопленочных подложек для схем и микросхем. Теплопроводность Al2O3 при комнатной температуре составляет 29 Вт/(м·К), что близко к теплопроводности стали; с увеличением содержания Al2O3 электроизоляционные характеристики и теплопроводность керамической печатной платы Al2O3 увеличатся, но в то же время это также приведет к увеличению температуры обжига, увеличению потребления энергии, большим потерям печи. мебель и рост производственных затрат.

Керамическая печатная плата SiC

Теплопроводность SiC-керамических печатных плат очень высока, 100~490 Вт/(м·K) при комнатной температуре, что связано с чистотой кристаллов SiC. Чем выше чистота, тем больше теплопроводность; стойкость к окислению хорошая, а температура разложения выше 2500 ℃, его можно использовать при 1600 ℃ в окислительной атмосфере; коэффициент теплового расширения также низкий и близок к Si, с хорошими характеристиками электроизоляции; SiC имеет твердость по Моосу 9.75, уступая только алмазу и кубическому BN, и обладает высокой механической прочностью. Керамика SiC имеет сильные характеристики ковалентной связи и ее трудно спекать. Обычно в качестве вспомогательного средства для спекания для повышения плотности добавляют небольшое количество оксида бора или алюминия. Эксперименты показывают, что бериллий, бор, алюминий и их соединения являются наиболее эффективными добавками, позволяющими сделать керамику SiC плотнее 98 %.

Керамическая печатная плата BeO

BeO имеет структуру бразина, в которой ионы кислорода расположены гексагонально плотно упакованными, образуя гексагональную решетку. Обычный оксид обычно представляет собой ионное соединение, но BeO имеет сильную ковалентную связь и среднюю молекулярную массу всего 12. Из-за его хороших электрических свойств, люминесцентных и фотохимических свойств, высокой механической прочности, низких диэлектрических потерь и т. д., он становится одним из них. материалов, на которые люди обращают внимание.

Керамическая печатная плата AlN

Керамическая печатная плата AlN (керамика из нитрида алюминия) представляет собой новый тип керамического упаковочного материала с высокой теплопроводностью. Он широко изучался в 1990-х годах и постепенно развивался. В настоящее время он обычно считается перспективной печатной платой для электронных керамических корпусов. Материал AlN обладает высокой теплопроводностью, отличными диэлектрическими свойствами, высокой электроизоляционной прочностью, стабильными химическими свойствами, высокой коррозионной стойкостью и хорошими механическими свойствами. В частности, его коэффициент теплового расширения совпадает с коэффициентом кремния, что делает его идеальным материалом для подложки полупроводниковой упаковки и широко используется в интегральных схемах, устройствах микроволновой мощности, упаковке миллиметрового диапазона, высокотемпературной электронной упаковке и других областях.

Керамическая печатная плата для модуля IGBT

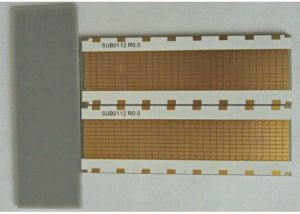

IGBT означает биполярный транзистор с изолированным затвором. Это биполярный транзистор с изолированным выводом затвора. БТИЗ объединяет в одном устройстве управляющий вход с МОП-структурой и биполярный силовой транзистор, который действует как выходной ключ. Керамические печатные платы IGBT подходят для высоковольтных и сильноточных приложений. Они предназначены для управления мощными приложениями с малой потребляемой мощностью.

IGBT, или биполярный транзистор с изолированным затвором, представляет собой транзистор BJT с затвором MOS, или мы можем сказать, что модуль IGBT представляет собой комбинацию BJT и затвора MOS. Чип IGBT имеет небольшой размер, но он может управлять передачей электроэнергии и достигать 100,000 650 переключений тока при сверхвысоких напряжениях 1 миллионов В всего за XNUMX секунду.

Модули IGBT уже много лет применяются в автомобильной, промышленной, аэрокосмической, бытовой электронике и многих других отраслях. Но как оптимизировать тепловыделение корпуса IGBT, чтобы модуль мог работать с более высокой мощностью? Если тепло рассеивается быстрее, модуль IGBT может найти более продвинутое применение. С этой целью инженеры используют керамические печатные платы для упаковки IGBT.

Керамические печатные платы рассеивают тепло от микросхемы IGBT на внешнюю упаковку

Вы можете спросить, сколько тепла генерирует модуль IGBT во время работы? Она равна теплу, вырабатываемому 100 электрическими печами. Так много тепла должно быть немедленно рассеяно от микросхемы IGBT, что приводит к применению керамических печатных плат.

Как керамическая печатная плата защищает модуль IGBT от тепла? В модуле IGBT керамическая печатная плата помещается под микросхему IGBT, или можно сказать, что микросхема собрана на керамической печатной плате. Керамическая печатная плата соединяет и поддерживает чип и быстро рассеивает тепло от него на внешнюю упаковку. Таким образом чип защищен от теплового воздействия.

Почему керамические печатные платы можно использовать для рассеивания тепла IGBT

Существуют печатные платы на основе оксида алюминия (Al₂OXNUMX), печатные платы на основе нитрида алюминия (AlN) и печатные платы на основе нитрида кремния (Si₃NXNUMX), используемые для рассеивания тепла в модулях IGBT.

Почему керамические печатные платы могут эффективно рассеивать тепло для модуля IGBT? Потому что керамические материалы обладают хорошими свойствами рассеивания тепла и электрической изоляции. В отличие от печатных плат с алюминиевой подложкой, керамические печатные платы не используют изоляционный слой, препятствующий рассеиванию тепла. В процессе производства керамических печатных плат медное покрытие непосредственно приклеивается к керамической подложке при высоких температурах и высоком давлении. Затем изготавливается слой схемы методом покрытия фоторезистом. При изготовлении печатной платы на нее монтируются IGBT и другие компоненты. Керамические материалы обладают сверхвысокой изоляцией и могут выдерживать напряжение пробоя до 20 кВ/мм. Теплопроводность печатных плат из оксида алюминия составляет 15-35 Вт/мК, из нитрида алюминия 170-230 Вт/мК, из нитрида кремния 80+Вт/мК. Напротив, алюминиевая печатная плата имеет тепловыделение всего 1-12 Вт/мК.

Использование и применение керамических печатных плат

Керамические печатные платы имеют широкий спектр применения и могут использоваться в области светодиодов, компонентов солнечных панелей, мощных силовых полупроводниковых модулей, полупроводниковых холодильников, электронных нагревателей, схем управления мощностью, силовых гибридных схем, интеллектуальных силовых компонентов, высокопроизводительных импульсные источники питания, твердотельные реле, автомобильная электроника, средства связи, аэрокосмическая и военная электроника.

Преимущества керамических печатных плат

- Более высокая теплопроводность

- Более подходящий коэффициент теплового расширения

- Более прочная металлическая пленка с меньшим сопротивлением

- Паяемость подложки хорошая, а температура использования высокая.

- Хорошая изоляция

- Низкие потери на высоких частотах

- Возможна плотная сборка

- Не содержит органических компонентов, устойчив к космическим лучам, обладает высокой надежностью в аэрокосмической отрасли и долгим сроком службы.

- Слой меди не содержит оксидного слоя и может длительное время использоваться в восстановительной атмосфере.

Недостатки керамических печатных плат

1. Хрупкий

Это один из самых главных недостатков. В настоящее время возможно производство только керамических печатных плат малой площади.

2. Дорого

К электронным продуктам предъявляется все больше и больше требований. Керамические печатные платы отвечают требованиям только некоторых продуктов относительно высокого класса, а продукты низкого уровня не будут использоваться вообще.

Керамическая печатная плата VS алюминиевая печатная плата

Самая большая разница между керамической печатной платой и алюминиевой печатной платой заключается в материале и структуре. Керамическая печатная плата использует керамику в качестве материала подложки. С точки зрения структуры, изоляционные характеристики самой керамики очень хорошие, поэтому керамическая печатная плата не нуждается в изоляционном слое.

Алюминиевая печатная плата представляет собой ламинат на основе металла, плакированный медью, с хорошей функцией рассеивания тепла. Как правило, односторонняя печатная плата состоит из трехслойной структуры, которая представляет собой слой схемы (медная фольга), изолирующий слой и металлический базовый слой. Для высококачественного использования он также разработан как двухсторонняя печатная плата, а структура состоит из слоя схемы, изолирующего слоя, алюминиевой основы, изолирующего слоя и слоя схемы. В очень немногих приложениях используются многослойные платы, которые могут быть сформированы путем соединения обычных многослойных печатных плат с изоляционными слоями и алюминиевыми основами.

Теплопроводность алюминиевой печатной платы составляет почти от 1.0 до 2.0. Из структуры видно, что алюминиевая печатная плата имеет изолирующий слой, поэтому ее теплопроводность в основном связана с изолирующим слоем. Теплопроводность алюминиевой печатной платы с изоляционным слоем не является выдающейся, но намного лучше, чем у обычной печатной платы FR-4.

В настоящее время керамические печатные платы на рынке в основном представляют собой керамику из нитрида алюминия и керамику из оксида алюминия. Теплопроводность глиноземной керамики составляет почти 15~31, а теплопроводность нитрида алюминия почти 135~175.

Очевидно, что теплопроводность керамической печатной платы намного лучше, чем у алюминиевой печатной платы. Изоляционный слой является основной технологией алюминиевой печатной платы, которая в основном играет роль склеивания, изоляции и теплопроводности. Изолирующий слой алюминиевой печатной платы является самым большим тепловым барьером в структуре силового модуля. Чем лучше теплопроводность изоляционного слоя, тем больше способствует диффузии тепла, выделяемого во время работы устройства, и тем больше способствует снижению рабочей температуры устройства, чтобы достичь цели увеличения мощности нагрузки. модуля, уменьшая объем, продлевая срок службы и улучшая выходную мощность. Другими словами, производительность алюминиевой печатной платы зависит от изоляционного слоя. Керамическая плата не имеет изолирующего слоя, поэтому таких неприятностей не будет.

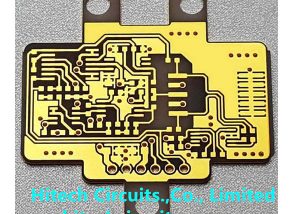

Основной производственный процесс керамической печатной платы

- Сверление: использование механического сверления для изготовления соединительных труб между металлическими слоями.

- Сквозные отверстия с покрытием: после того, как медные линии между соединительными слоями просверлены, цепи между слоями не являются проводящими. Поэтому на стенке отверстия должен быть сформирован проводящий слой для соединения линий. В промышленности этот процесс обычно называют «процессом PTH». Основные рабочие процессы включают три процедуры удаления шлака, химическое меднение и гальваническое меднение.

- Сухая пленочная ламинация: изготовление светочувствительного травильного резистивного слоя.

- Перенос изображения с внутренней схемы: используйте экспозицию для переноса изображения негатива на поверхность платы.

- Экспонирование внешней схемы: после прикрепления светочувствительной пленки печатная плата проходит производственную процедуру, аналогичную процедуре изготовления внутренней печатной платы, а затем снова подвергается экспонированию и проявлению. Основная функция светочувствительной пленки на этот раз состоит в том, чтобы определить области, которые нуждаются в гальваническом покрытии, и те, которые не нуждаются в гальваническом покрытии, а область, которую мы покрываем, — это область, которая не нуждается в гальваническом покрытии.

- Магнетронное распыление: используя обмен энергией и импульсом между положительными ионами, генерируемыми в процессе газового тлеющего разряда, и поверхностными атомами целевого материала, материал перемещается от исходного материала к подложке для осаждения тонкой пленки. .

- Травление – формирование внешних цепей: технология удаления материалов с помощью химической реакции или физического воздействия. Функциональность травления выражается в избирательном удалении определенных рисунков. После того, как гальваническое покрытие схемы будет завершено, печатная плата будет отправлена на зачистку, травление и зачистку оловянной проволоки. Основная работа заключается в полном удалении гальванического резиста и обнажении меди для травления в травильном растворе. Поскольку верхняя часть области схемы защищена оловом, для травления меди используется щелочной раствор для травления, но поскольку схема защищена оловом, цепь в области схемы может быть сохранена, так что поверхностная схема появляется общая печатная плата.

- Стойкое к припою лакокрасочное покрытие: цель керамических печатных плат состоит в том, чтобы нести электронные детали и достигать цели соединения. Следовательно, после того, как схема печатной платы будет завершена, необходимо определить область, где собираются электронные детали, а область, не предназначенную для сборки, должна быть должным образом защищена полимерными материалами. Поскольку для сборки и соединения электронных деталей используется припой, такой полимерный материал, который частично защищает печатную плату, называется «краска, устойчивая к припою». В настоящее время большинство светочувствительных припоев, устойчивых к краске, используют влажное покрытие чернилами.

Процесс получения и технология керамической печатной платы

Процесс подготовки керамической печатной платы можно разделить на четыре категории: HTCC, LTCC, DBC и DPC.

- Метод приготовления HTCC (высокотемпературная керамика с совместным обжигом) требует температуры выше 1300 ° C, но из-за выбора электрода стоимость подготовки довольно высока;

- Приготовление LTCC (низкотемпературная керамика совместного обжига) требует процесса прокаливания при температуре около 850°C, но точность приготовленной схемы низкая, а теплопроводность готового продукта низкая;

- Метод получения DBC (Direct Bonded Ceramic) требует образования сплава между медной фольгой и керамикой, а температуру прокаливания необходимо строго контролировать в диапазоне температур 1065-1085°C. Поскольку метод подготовки DBC требует толщины медной фольги, она, как правило, не должна быть ниже 150–300 микрон, что ограничивает отношение ширины провода к глубине для этого типа керамической печатной платы.

- Метод подготовки DPC (Direct Plated Ceramic) включает вакуумное покрытие, мокрое покрытие, экспонирование и проявление, травление и другие процессы, поэтому цена на его продукцию относительно высока. Кроме того, с точки зрения обработки формы, керамические печатные платы DPC должны быть вырезаны лазером, традиционные сверлильные, фрезерные и штамповочные станки не могут точно обрабатывать их, поэтому сила склеивания и ширина линии более точны при лазерной резке.

Преимущества керамической печатной платы

Как следует из названия, керамическая печатная плата представляет собой печатную плату, в которой в качестве подложки используется керамика. Характеристики керамики лучше, чем у обычных подложек. Представляет собой печатную плату, приготовленную с использованием теплопроводящего керамического порошка и органического связующего при температуре ниже 250 °С, а ее теплопроводность составляет 9-20 Вт/мкК. Керамические печатные платы широко используются в производстве электронной промышленности. . Благодаря своим преимуществам хорошей теплопроводности, стойкости к высокому напряжению и стабильным химическим свойствам, керамические печатные платы стали важным компонентом в производстве электронных продуктов.

Теплопроводность относится к способности субстрата передавать тепловую энергию. Чем выше проводимость, тем лучше теплопроводность. Таким образом, тепловая энергия может быть эффективно передана в систему отвода тепла, что снижает температуру продукта и продлевает срок его службы. Поскольку основным материалом керамической печатной платы является керамика, а сама керамика обладает очень высокой теплопроводностью, эффект использования керамической печатной платы может быть значительно улучшен.

Керамика – это материал с высокой механической прочностью. Керамическая печатная плата, изготовленная из основного материала, также наследует механическую прочность. Таким образом, керамическая печатная плата может не только лучше нести различные компоненты, но и поддерживать использование других компонентов. Также из-за его хороших технологических свойств можно добиться многослойности печатных плат в соответствии с требованиями пользователя во время производства.

Керамика представляет собой изоляционный материал, который может эффективно изолировать электрическое сопротивление и выдерживать высокое напряжение. Следовательно, после применения керамических печатных плат к различным электронным продуктам они могут лучше использовать свои изоляционные преимущества. Кроме того, керамические печатные платы имеют низкую диэлектрическую проницаемость, поэтому они могут сохранять хорошую стабильность в условиях высокой температуры и высокой влажности, что делает работу электронных изделий более безопасной и надежной.

По мере того, как технологии продолжают внедрять инновации, появляется все больше и больше новых электронных продуктов, а печатные платы всегда были неотъемлемой частью. Современные электронные продукты предъявляют все более высокие требования к производительности печатных плат, а обычные печатные платы уже не могут соответствовать текущим техническим требованиям. Таким образом, использование керамических печатных плат может не только соответствовать статусу-кво, но и обеспечивать его мощную функциональность, а также более гарантированы характеристики безопасности продуктов.

Часто задаваемые вопросы о керамических печатных платах в Hitech Circuits

1. Какие типы керамических печатных плат предлагает компания Hi-Tech Circuits?

Hi-Tech Circuits специализируется на различных типах керамических печатных плат, включая оксид алюминия (Al2O3), нитрид алюминия (AlN) и нитрид бора (BN). Эти материалы выбраны из-за их исключительного терморегулирования и надежности в сложных условиях.

2. Может ли компания Hi-Tech Circuits адаптировать керамические печатные платы к конкретным требованиям?

Да, мы предлагаем варианты индивидуальной настройки наших керамических печатных плат для удовлетворения уникальных потребностей ваших проектов. Сюда входят различия в компоновке, размере, толщине и материалах. Наша команда тесно сотрудничает с клиентами, чтобы гарантировать соответствие их требованиям.

3. Как компания Hi-Tech Circuits обеспечивает качество своих керамических печатных плат?

Мы применяем строгие меры контроля качества на каждом этапе производственного процесса, от выбора материала до окончательной проверки. Наши предприятия оснащены современным испытательным оборудованием, позволяющим гарантировать соответствие каждой печатной платы нашим высоким стандартам качества и надежности.

4. Каковы сроки производства керамических печатных плат в Hi-Tech Circuits?

Срок выполнения варьируется в зависимости от сложности и количества заказа. Обычно срок изготовления у нас составляет от 2 до 4 недель. Однако мы также предлагаем ускоренные услуги для срочных проектов. Пожалуйста, свяжитесь с нами для уточнения сроков.

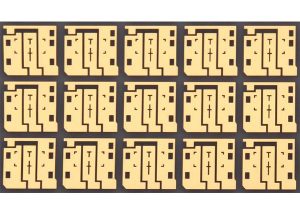

5. Поддерживает ли компания Hi-Tech Circuits заказы на керамические печатные платы в небольших объемах?

Да, мы поддерживаем как небольшие, так и крупные заказы, чтобы удовлетворить разнообразные потребности наших клиентов. Нужен ли вам прототип или крупносерийное производство, мы готовы эффективно удовлетворить ваши требования.

6. Какие форматы файлов мне нужно предоставить для проекта керамической печатной платы?

Мы принимаем файлы различных форматов, включая Gerber RS-274X, PCBDOC, DXF и DWG. Если у вас есть дизайн в другом формате, свяжитесь с нами, чтобы обсудить совместимость.

7. Могут ли Hi-Tech Circuits помочь на этапе проектирования моего проекта керамической печатной платы?

Абсолютно! У нас есть специальная команда инженеров, которые могут помочь с проектированием и компоновкой печатной платы, гарантируя, что ваш проект оптимизирован для производства и производительности.