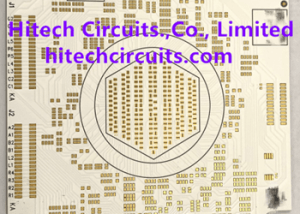

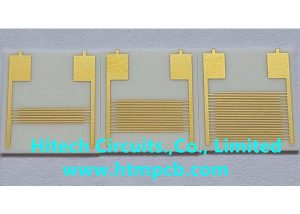

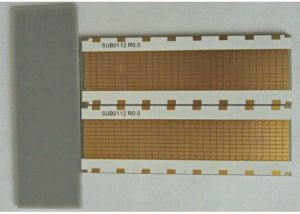

セラミックPCB

私たちはプロです セラミックPCB 製造業者、中国からの供給業者、私達は主に高品質のアルミナ(Al2O3)セラミックPCB、窒化アルミニウム(AIN)セラミックPCBボードおよびIGBTセラミックPCBを供給します。 当社のセラミックプリント回路基板は、高圧、高絶縁、高温、高信頼性で少量の電子製品を備えており、セラミックPCBボードとニーズに最適です。

セラミックPCBボードとは

セラミックPCB ボードは実際には電子セラミックを基本材料として作られており、さまざまな形で作ることができます。 その中でも、セラミック基板の耐高温性と電気絶縁性が最も優れています。 低誘電率と誘電損失、高い熱伝導率、優れた化学的安定性、およびコンポーネントと同様の熱膨張係数の利点も非常に重要です。

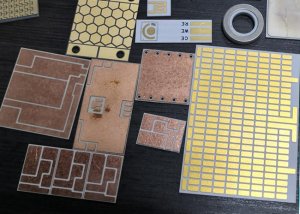

さまざまな種類のセラミックPCB

セラミックPCBは、その優れた熱伝導率と気密性により、パワーエレクトロニクス、電子パッケージング、ハイブリッドマイクロエレクトロニクス、およびマルチチップモジュールで広く使用されています。 しかし、誰もが分類について明確であるわけではありません。 多くの製造業者は、セラミックPCBについて聞くとすぐに、セラミックPCBは高価で壊れやすいと考えています。 はい、これは確かにセラミックPCBの欠点ですが、すべてのセラミックPCBがこのようになっているわけではありません。 今日は、さまざまな種類のセラミックPCBについて説明します。

Al2O3セラミックPCB

Al2O3セラミックPCB(アルミナセラミックPCB)とは、Al2O3を主原料とし、Al2O3含有量が75%を超えるさまざまなセラミックPCBを指します。 低価格、高い機械的強度と硬度、優れた絶縁性能、優れた耐熱衝撃性、優れた耐薬品性、高い寸法精度、および金属への優れた接着性という利点を備えた豊富な原材料を備えています。 総合性能に優れたセラミック基板材料です。 現在使用されているAl2O3セラミック基板では、Al2O3の含有量が85%から99.5%を占めています。 その中で、96%Al2O3セラミックPCBは、厚膜回路基板やチップデバイスの製造に広く使用されています。 室温でのAl2O3の熱伝導率は29W /(m・K)であり、これは鋼の熱伝導率に近い値です。 Al2O3含有量の増加に伴い、Al2O3セラミックPCBの電気絶縁性能と熱伝導率は向上しますが、同時に、焼成温度の上昇、エネルギー消費量の増加、キルンの大幅な損失につながります。家具、および製造コストの増加。

SiCセラミックPCB

SiCセラミックPCBの熱伝導率は非常に高く、室温で100〜490W /(m・K)であり、SiC結晶の純度に関係しています。 純度が高いほど、熱伝導率は高くなります。 耐酸化性は良好で、分解温度は2500℃以上ですが、酸化性雰囲気で1600℃でも使用できます。 熱膨張係数も低く、Siに近く、電気絶縁性能に優れています。 SiCのモース硬度は9.75で、ダイヤモンドやキュービックBNに次ぐ、高い機械的強度を備えています。 SiCセラミックは共有結合特性が強く、焼結が困難です。 通常、密度を上げるために、焼結助剤として少量のホウ素または酸化アルミニウムが添加されます。 実験によると、ベリリウム、ホウ素、アルミニウム、およびそれらの化合物が最も効果的な添加剤であり、SiCセラミックを98%よりも高密度にすることができます。

BeOセラミックPCB

BeOは、酸素イオンが六角形の最密充填状態で配置されて六角形の格子を形成するブラジン構造を持っています。 一般的な酸化物は通常イオン性化合物ですが、BeOは強い共有結合を持ち、平均分子量はわずか12です。その優れた電気的特性、発光および光化学的特性、高い機械的強度、低い誘電損失などにより、BeOはXNUMXつになります。人々が注目する資料の

AlNセラミックPCB

AlNセラミックPCB(窒化アルミニウムセラミック)は、新しいタイプの高熱伝導率セラミックパッケージ材料です。 1990年代に広く研究され、徐々に発展してきました。 現在、一般的に有望な電子セラミック包装PCBであると考えられています。 AlN材料は、高い熱伝導率、優れた誘電特性、高い電気絶縁強度、安定した化学的特性、強力な耐食性、および優れた機械的特性を備えています。 特に熱膨張係数はシリコンと一致しており、半導体パッケージング基板材料として理想的であり、集積回路、マイクロ波パワーデバイス、ミリ波パッケージング、高温電子パッケージングなどの分野で広く使用されています。

IGBTモジュール用セラミックPCB

IGBTは絶縁ゲートバイポーラトランジスタの略です。 絶縁ゲート端子を備えたバイポーラトランジスタです。 IGBTは、単一のデバイスに、MOS構造を備えた制御入力と出力スイッチとして機能するバイポーラパワートランジスタを組み合わせています。 IGBTセラミックPCBは、高電圧、大電流のアプリケーションに適しています。 これらは、低電力入力で高電力アプリケーションを駆動するように設計されています。

IGBT、または絶縁ゲートバイポーラトランジスタは、MOSゲートを備えたBJTトランジスタです。または、IGBTモジュールはBJTとMOSゲートの組み合わせであると言えます。 IGBTチップは小型ですが、電気エネルギーの伝達を制御し、わずか100,000秒で650億1万Vの超高電圧でXNUMX万倍の電流スイッチを実現できます。

IGBTモジュールは、自動車、産業、航空宇宙、家庭用電化製品、およびその他の多くの産業で長年にわたって適用されてきました。 しかし、モジュールがより高い電力で動作できるように、IGBTパッケージの熱放散を最適化するにはどうすればよいでしょうか。 熱がより速く放散できる場合、IGBTモジュールはより高度なアプリケーションを持つことができます。 この目的のために、エンジニアはIGBTパッケージにセラミックPCBを使用しています。

セラミックPCBは、IGBTチップから外装に熱を放散します

あなたは、IGBTモジュールが動作するときにどのくらいの熱を生成するのかと疑問に思うかもしれません。 100基の電気炉で発生する熱に相当します。 非常に多くの熱をIGBTチップからすぐに放散する必要があり、セラミックPCBのアプリケーションにつながります。

セラミックPCBはIGBTモジュールを熱からどのように保護しますか? IGBTモジュールでは、セラミックPCBがIGBTチップの下に配置されています。つまり、チップはセラミック回路基板上に組み立てられていると言えます。 セラミックPCBはチップを接続してサポートし、チップから外箱に熱をすばやく放散します。 このようにして、チップは熱の影響から保護されます。

セラミックPCBをIGBTの熱放散に使用できる理由

IGBTモジュールの熱放散に使用されるアルミナ(AlXNUMXOXNUMX)PCB、窒化アルミニウム(AlN)PCB、および窒化シリコン(SiXNUMXNXNUMX)PCBがあります。

セラミックPCBがIGBTモジュールの熱を効果的に放散できるのはなぜですか? セラミック材料は、熱放散と電気絶縁の優れた特性を備えているためです。 アルミニウム基板PCBとは異なり、セラミックPCBは熱放散を妨げる絶縁層を使用しません。 セラミックPCBの製造プロセスでは、銅クラッドが高圧下の高温でセラミック基板に直接接着されます。 次に、回路層はフォトレジストコーティング法によって製造されます。 回路基板の製造時には、IGBTなどの部品が基板に実装されています。 セラミック材料は超高絶縁性で、最大20KV/mmの絶縁破壊電圧に耐えることができます。 アルミナPCBの熱伝導率は15-35W/mK、窒化アルミニウムPCB 170-230W / mK、窒化ケイ素PCB 80 + W/mKです。 それどころか、アルミニウムPCBの熱放散はわずか1〜12W/mKです。

セラミックプリント回路基板の使用法と用途

セラミックプリント回路基板は幅広い用途があり、LED分野、ソーラーパネルコンポーネント、ハイパワーパワー半導体モジュール、半導体冷蔵庫、電子ヒーター、パワーコントロール回路、パワーハイブリッド回路、スマートパワーコンポーネント、ハイパワーコンポーネントで使用できます。周波数スイッチング電源、ソリッドステートリレー、自動車用電子機器、通信、航空宇宙および軍用電子部品。

セラミックPCBボードの利点

- より高い熱伝導率

- より一致する熱膨張係数

- より強く、より抵抗の少ない金属膜

- 基板のはんだ付け性が良く、使用温度が高い

- 良好な断熱性

- 低高周波損失

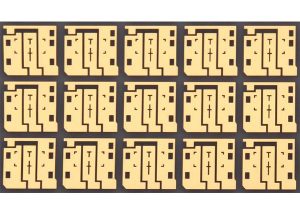

- 高密度組立が可能

- 有機成分を含まず、宇宙線に強く、航空宇宙での信頼性が高く、耐用年数が長い

- 銅層は酸化物層を含まず、還元性雰囲気で長期間使用できます

セラミックPCBボードのデメリット

1.壊れやすい

これは最も重要な欠点のXNUMXつです。 現在、小面積のセラミックプリント回路基板しか製造できません。

2。 高価な

電子製品にはますます多くの要件があります。 セラミック回路基板は、一部の比較的ハイエンドの製品の要件のみを満たし、ローエンドの製品はまったく使用されません。

セラミックPCBVSアルミニウムPCB

セラミックPCBとアルミニウムPCBの最大の違いは、材料と構造です。 セラミックPCBは、基板材料としてセラミックを使用します。 構造面では、セラミック自体の絶縁性能が非常に優れているため、セラミックPCBは絶縁層を必要としません。

アルミ基板は、放熱機能に優れた金属ベースの銅張積層板です。 一般に、片面プリント基板は、回路層(銅箔)、絶縁層、金属ベース層のXNUMX層構造で構成されています。 ハイエンド用途向けに両面基板としても設計されており、回路層、絶縁層、アルミベース、絶縁層、回路層の構造になっています。 通常の多層PCBボードを絶縁層とアルミニウムベースで結合することによって形成できる多層ボードを使用しているアプリケーションはほとんどありません。

アルミニウムPCBの熱伝導率はほぼ1.0から2.0の間です。 構造からわかるように、アルミ基板には絶縁層があり、その熱伝導率は主に絶縁層に関係しています。 絶縁層を備えたアルミニウムPCBの熱伝導率は目立ったものではありませんが、一般的なFR-4PCBよりもはるかに優れています。

現在、市場に出回っているセラミックPCBは、主に窒化アルミニウムセラミックとアルミナセラミックです。 アルミナセラミックの熱伝導率はほぼ15〜31であり、窒化アルミニウムの熱伝導率はほぼ135〜175です。

明らかに、セラミックPCBの熱伝導率はアルミニウムPCBの熱伝導率よりもはるかに優れています。 絶縁層はアルミニウムPCBのコア技術であり、主に結合、絶縁、熱伝導の役割を果たします。 アルミニウムPCBの絶縁層は、パワーモジュール構造の最大の熱障壁です。 絶縁層の熱伝導率が優れているほど、デバイスの動作中に発生する熱の拡散が促進され、デバイスの動作温度が低下しやすくなり、電力負荷を増加させる目的が達成されます。モジュールの、ボリュームを減らし、寿命を延ばし、出力を改善します。 言い換えれば、アルミニウムPCBの性能は絶縁層の影響を受けます。 セラミック基板には絶縁層がないため、このようなトラブルは発生しません。

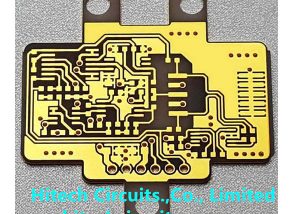

セラミックPCBの主な製造プロセス

- 穴あけ:金属層間の接続パイプを製造するための機械的穴あけの使用

- メッキスルーホール:接続層の間の銅線がドリルされた後、層間の回路は導電性ではありません。 したがって、ラインを接続するには、穴の壁に導電層を形成する必要があります。 このプロセスは、業界では一般に「PTHプロセス」と呼ばれています。 主な作業手順には、スラグ除去、化学銅および銅電気めっきのXNUMXつの手順が含まれます。

- ドライフィルムラミネーション:感光性エッチング抵抗層の製造。

- 内部回路の画像転送:露光を使用して、ネガの画像をボード表面に転送します。

- 外回路露光:感光フィルムを貼り付けた後、回路基板は内回路基板と同様の製造手順を経て、露光され、再び現像されます。 今回の感光フィルムの主な機能は、電気めっきが必要な領域と電気めっきが不要な領域を定義することであり、カバーする領域は電気めっきが不要な領域です。

- マグネトロンスパッタリング:ガスグロー放電プロセスで生成された陽イオンとターゲット材料の表面原子との間のエネルギーと運動量の交換を使用して、材料がソース材料から基板に移動され、薄膜の堆積が実現されます。

- エッチング–外部回路の形成:化学反応または物理的衝撃を使用して材料を除去する技術。 エッチングの機能は、特定のパターンの選択的な除去に反映されます。 回路の電気めっきが完了すると、回路基板はスズ線の剥離、エッチング、および剥離のために送られます。 主な作業は、電気めっきレジストを完全に剥がし、エッチング液でエッチングされる銅を露出させることです。 回路領域の上部がスズで保護されているため、アルカリエッチング液を使用して銅をエッチングしますが、回路がスズで保護されているため、回路領域の回路を保持できるため、回路基板全体が表示されます。

- 耐はんだ塗装:セラミック回路基板の目的は、電子部品を運び、接続の目的を達成することです。 したがって、回路基板の回路が完成した後、電子部品を組み立てる領域を定義し、非組み立て領域をポリマー材料で適切に保護する必要があります。 電子部品の組み立てや接続にははんだを使用しているため、回路基板を部分的に保護するこのような高分子材料を「ソルダーレジストペイント」と呼びます。 現在、ほとんどの感光性ソルダーレジストは、ウェットインクコーティングを使用しています。

セラミックPCBの準備プロセスと技術

セラミックPCBの準備プロセスは、HTCC、LTCC、DBC、DPCのXNUMXつのカテゴリに分類できます。

- HTCC(高温同時焼成セラミック)の調製方法では、1300°Cを超える温度が必要ですが、電極の選択により、調製コストが非常に高くなります。

- LTCC(低温同時焼成セラミック)の準備には約850°Cでの煆焼プロセスが必要ですが、準備された回路の精度が低く、完成品の熱伝導率が低くなります。

- DBC(直接結合セラミック)の製造方法では、銅箔とセラミックの間に合金を形成する必要があり、煆焼温度は1065〜1085°Cの温度範囲内で厳密に制御する必要があります。 DBCの製造方法は銅箔の厚さを必要とするため、一般に150〜300ミクロン以上である必要があります。したがって、このタイプのセラミック回路基板の線幅と深さの比率が制限されます。

- DPC(直接めっきセラミック)の製造方法は、真空コーティング、湿式コーティング、露光と現像、エッチングなどのプロセスを含むため、製品の価格は比較的高くなります。 また、形状加工に関しては、DPCセラミックPCBをレーザー切断する必要があり、従来の穴あけ、フライス盤、パンチング機では正確に加工できないため、レーザー切断により接着力や線幅がより正確になります。

セラミックPCBの利点

名前が示すように、セラミックPCBは、セラミックを基板として使用する回路基板です。 セラミックの性能は、通常の基板よりも優れています。 250°C以下の温度で熱伝導性セラミック粉末と有機バインダーを使用して作製された回路基板であり、その熱伝導率は9〜20 W / mkです。セラミック回路基板は、電子産業の製造で広く使用されています。 。 セラミック回路基板は、優れた熱伝導率、高い耐電圧性、および安定した化学的性質という利点があるため、電子製品の製造および製造において重要なコンポーネントになっています。

熱伝導率とは、熱エネルギーを伝達する基板の能力を指します。 伝導率が高いほど、熱伝導率は高くなります。 そのため、熱エネルギーを効果的に熱放散システムに伝達することができます。これにより、製品の温度が下がり、製品の寿命が延びます。 セラミック基板の主成分はセラミックであり、セラミック自体の熱伝導率が非常に高いため、セラミック基板の使用効果を大幅に向上させることができます。

セラミックは機械的強度の高い材料の一種です。 主成分であるセラミック基板も機械的強度を受け継いでいます。 したがって、セラミックPCBは、さまざまなコンポーネントをより適切に運ぶだけでなく、他のコンポーネントの使用もサポートできます。 また、その優れた加工特性により、製造時のユーザーの要求に応じて回路基板の多層化を実現することができます。

セラミックは、電気抵抗を効果的に絶縁し、高電圧に耐えることができる絶縁材料です。 したがって、セラミック回路基板をさまざまな電子製品に適用した後、それはその絶縁の利点をよりよく発揮することができます。 さらに、セラミック回路基板は誘電率が低いため、高温多湿環境で良好な安定性を維持できるため、電子製品の操作の安全性と信頼性が向上します。

技術革新が続くにつれて、新しい電子製品がますます増えており、回路基板は常に不可欠な部分でした。 今日の電子製品は回路基板に対してますます高い性能要件を持っており、通常の回路基板はもはや現在の技術要件を満たすことができません。 そのため、セラミック基板を使用することで現状に対応できるだけでなく、その強力な機能を発揮し、製品の安全性能をより保証します。

Hitech Circuits のセラミック PCB に関するよくある質問

1. Hi-Tech Circuits ではどのような種類のセラミック PCB を提供していますか?

Hi-Tech Circuits は、酸化アルミニウム (Al2O3)、窒化アルミニウム (AlN)、窒化ホウ素 (BN) など、さまざまなタイプのセラミック PCB を専門としています。これらの材料は、厳しい環境における優れた熱管理と信頼性を考慮して選択されています。

2. Hi-Tech Circuits は特定の要件に従ってセラミック PCB をカスタマイズできますか?

はい、お客様のプロジェクト固有のニーズを満たすために、セラミック PCB のカスタマイズ オプションを提供しています。これには、レイアウト、サイズ、厚さ、素材のバリエーションが含まれます。当社のチームはクライアントと緊密に連携して、仕様が満たされていることを確認します。

3. Hi-Tech Circuits はセラミック PCB の品質をどのように保証していますか?

材料の選択から最終検査に至るまで、製造プロセスのあらゆる段階で厳格な品質管理措置を採用しています。当社の施設には、各 PCB が当社の高い品質と信頼性の基準を満たしていることを確認するための高度な試験装置が装備されています。

4. Hi-Tech Circuits でのセラミック PCB 生産のリードタイムはどれくらいですか?

リードタイムは注文の複雑さと数量によって異なります。通常、制作期間は 2 ~ 4 週間かかります。ただし、緊急のプロジェクトに対しては迅速なサービスも提供します。より具体的なスケジュールについては、お問い合わせください。

5. Hi-Tech Circuits はセラミック PCB の少量注文をサポートしていますか?

はい、お客様の多様なニーズに応えるため、少量注文から大量注文まで対応しております。プロトタイプが必要な場合でも、大規模な生産が必要な場合でも、当社はお客様の要件に効率的に対応できる体制を整えています。

6. セラミック PCB 設計にはどのようなファイル形式を提出する必要がありますか?

ガーバー RS-274X、PCBDOC、DXF、DWG などのさまざまなファイル形式を受け入れます。別の形式のデザインをお持ちの場合は、互換性についてご相談ください。

7. Hi-Tech Circuits はセラミック PCB プロジェクトの設計段階を支援できますか?

絶対に!当社には、PCB の設計とレイアウトを支援できる専任のエンジニア チームがおり、お客様のプロジェクトが製造とパフォーマンスに関して最適化されていることを保証します。