Placa de circuito impreso (PCB) y Montaje de PCB son sustratos para ensamblar componentes electrónicos. La calidad de fabricación de PCB afecta directamente la confiabilidad de los productos electrónicos. Por lo tanto, los PCB son conocidos como la "madre de la industria electrónica moderna". Con el desarrollo profundo del ensamblaje electrónico hacia la tecnología híbrida de PCB de mayor densidad y tamaño más pequeño, que se basa solo en pruebas funcionales tradicionales y métodos de inspección e inspección visual manual, no ha podido satisfacer las necesidades de la industria moderna de PCB a gran escala. producción. En la actualidad, el rendimiento primario de PCB general todavía ronda entre el 60% y el 70%. Para reducir la cantidad de placas de circuito defectuosas que ingresan al siguiente proceso, se requiere la demanda de equipos clave de inspección óptica automática (AOI) en la inspección de PCB. También cada vez más grande.

Recientemente, Zhejiang Oway Technology Co., Ltd., el primer fabricante nacional de sistemas de detección óptica automática, adoptó su propio modelo lógico matemático y tecnología de comparación de imágenes gráficas para desarrollar con éxito un probador óptico automatizado para placas de circuito impreso, que rompió Orbotech de Israel y La monopolización de las pantallas japonesas en este campo ha permitido a China entrar en la era de las 30 micras en el campo de la inspección por visión óptica automatizada. En el futuro, los fabricantes de placas de circuito impreso de China ya no tendrán que gastar costos de mano de obra costosos en inspecciones manuales visuales a mitad de período, y no tendrán que preocuparse por la tasa de calificación de calidad del producto, y mucho menos preocuparse por el alto costo de la óptica extranjera. equipo de inspección. El precio es el mismo que los productos extranjeros Eso es una disminución del 50%.

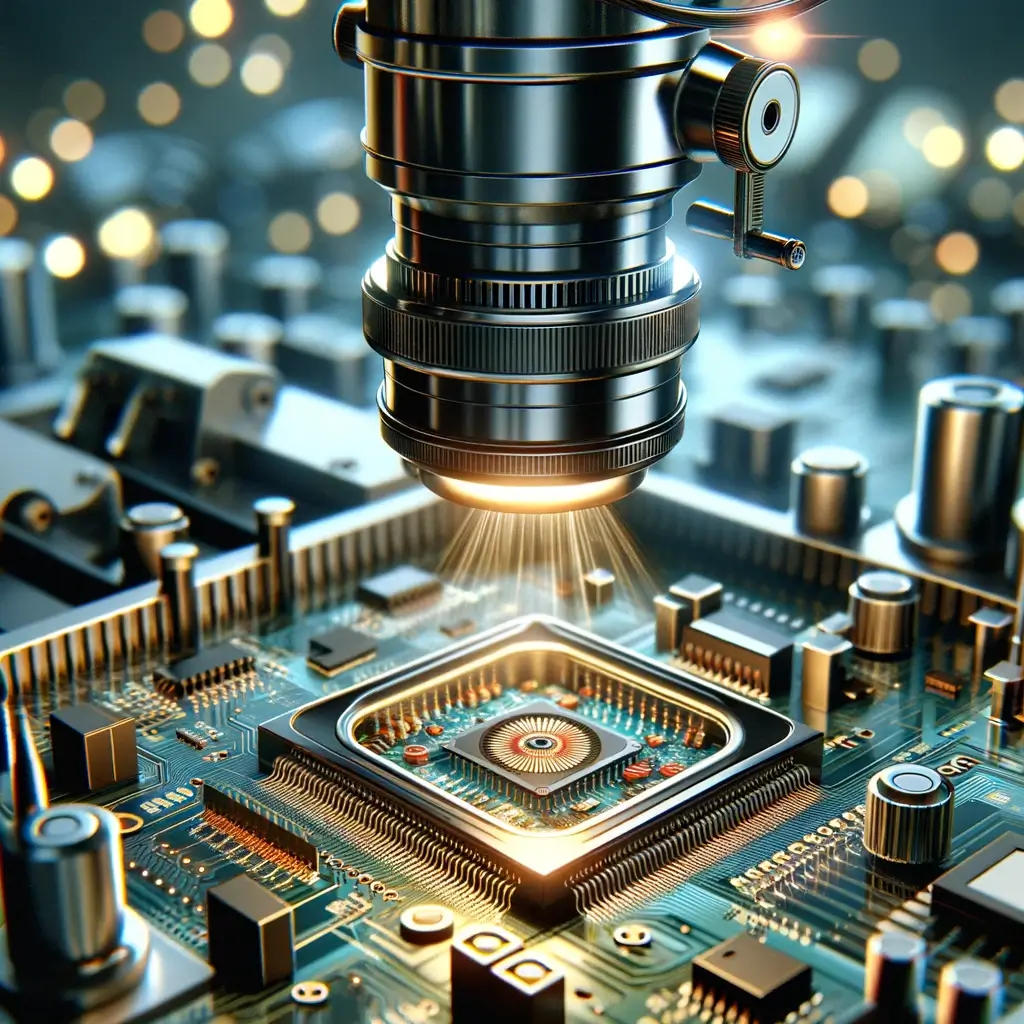

El sistema de inspección óptica automatizado utiliza una cámara de escaneo de línea de alta definición para extraer la superficie de la PCB y realiza la superficie de la PCB a través del proceso técnico de conversión digital de gráficos, determinación lógica de puntos característicos y coincidencia de gráficos, comparación lógica de forma de línea contornos, y determinación y extracción de puntos defectuosos. Detección gráfica de defectos.

Como el núcleo de todo el sistema, el mayor problema es cómo determinar con precisión el software de punto de defecto y su algoritmo matemático central. El software tradicional de detección de defectos utiliza tecnología de contraste de matriz de puntos (P2P). La detección requiere una gran nitidez de la imagen original, es decir, la claridad del equipo de adquisición de imágenes ópticas determina el rendimiento general del equipo, lo que resulta directamente en un alto costo y un rendimiento deficiente del equipo que utiliza este tipo de tecnología, y no puede cumplir con los requisitos del desarrollo de salto. de tecnología de producción realista. Con este fin, Orwell Technology ha propuesto el concepto de comparación de contornos de subpíxeles basado en seis nuevos algoritmos: extracción de contornos de subpíxeles, extracción de contornos de datos CAM, algoritmo de alineación precisa, recorte y deformación de regiones, registro de bordes, clasificación y filtrado de defectos, y aplicado con éxito en Nuevo equipamiento. La tecnología de comparación de contornos de subpíxeles puede optimizar la calidad de la extracción de la imagen original, determinar con precisión el contorno del borde de la imagen gráfica, simplificar los requisitos de píxeles de la unidad de determinación lógica más pequeña y optimizar la nitidez de la imagen original recopilada de 50 μm a un ultra -Nivel fino de 30 micras.

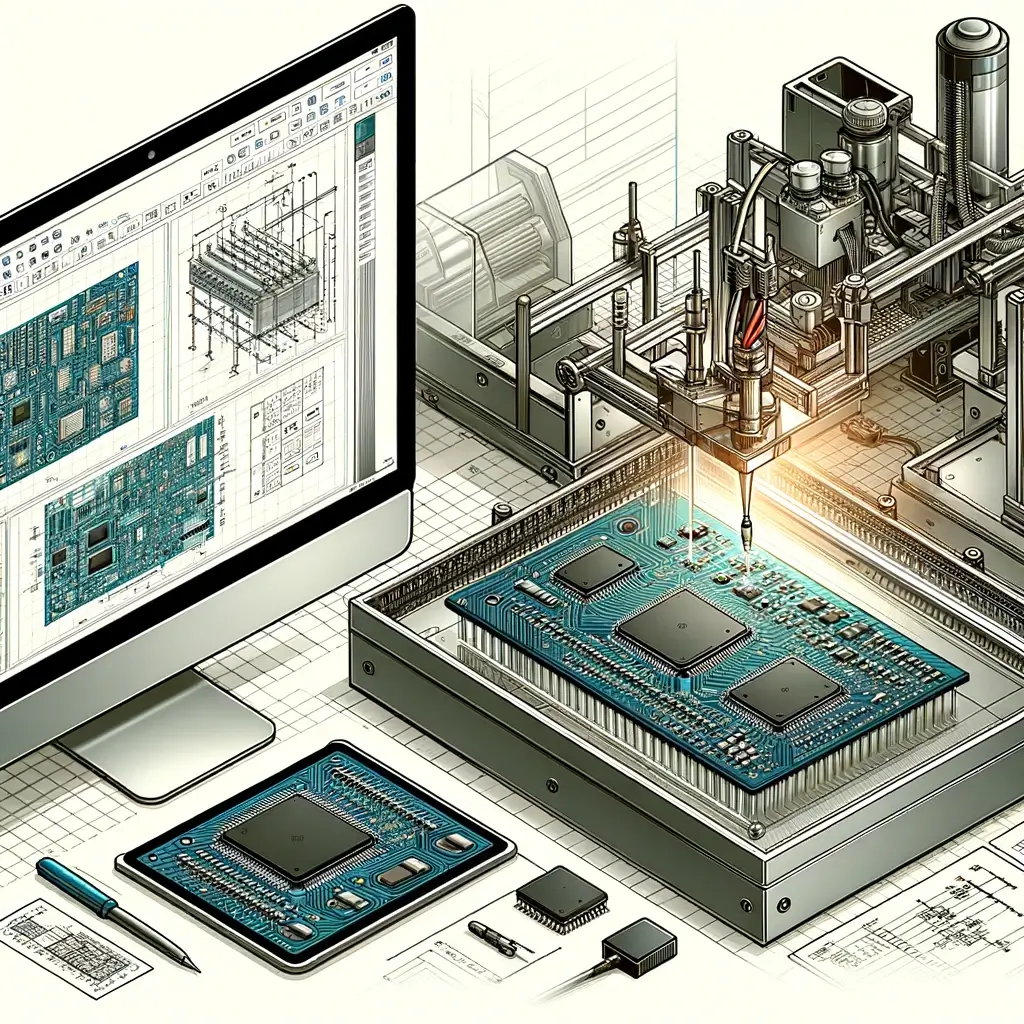

El sistema también diseñó y desarrolló una cámara integrada de matriz lineal de alta velocidad, un dispositivo de retroalimentación de codificador lineal, una fuente de luz de flash de ultra alta velocidad, un dispositivo de escaneo de imágenes con una placa PCB de lente de zoom separada; plataforma de trabajo de carga y descarga rápida de posicionamiento de presión negativa; Tarjeta de control de movimiento de posicionamiento preciso dedicada y una serie de resultados de investigación de última tecnología. En cuanto a la arquitectura del software, la operación es lo más simple posible y fácil de usar, evitando operaciones tediosas y depuración de parámetros.

En la investigación y el desarrollo de este producto, ganó 2 invenciones y 4 patentes de modelos de utilidad, 4 derechos de autor de software, y fue financiado por el Fondo de Innovación para Pequeñas y Medianas Empresas del Ministerio de Ciencia y Tecnología y ganó el Primer Premio de Ciencia de Wenzhou 2012 y Progreso Tecnológico. En la actualidad, los productos se han exportado a Rusia, India, Corea del Sur y Taiwán y otros países y regiones. En los últimos años, el valor de producción ha superado los 100 millones de yuanes.