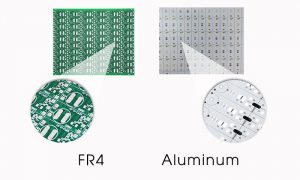

Für die Leiterplatten, die jetzt für LED-Scheinwerfer verwendet werden, gibt es hauptsächlich vier Arten von Materialien: FR4-Leiterplatte, Aluminium-Leiterplatte, Kupfer-Leiterplatte und Keramik-Leiterplatte. Es ist eine gute Sache, die Unterschiede zwischen diesen vier Arten von PCB zu verstehen. Welche Leiterplatte Sie wählen, hängt von der Schaltungskonstruktion des Scheinwerfers ab.

FR4-PCB im Vergleich zu Aluminium-PCB

Preisvergleich

Im Kostenvergleich ist die Aluminium-Leiterplatte teurer als FR4, sowie leistungsmäßig überlegen.

Wärmeleitfähigkeit

Aluminium-Leiterplatten haben eine größere Wärmeleitfähigkeit als FR4, wodurch sie eine wichtige Rolle in der LED-Beleuchtungstechnologie spielen.

Technologiepraktiken

Das dielektrische Material der Wärmeleitfähigkeit von Aluminium PCB ist eine Wärmebrücke, die die Komponenten und die Metallplatte verbindet. Es kann Wärme automatisch durch den Kern auf den Kühlkörper übertragen. Eine PCB mit Aluminiumrücken wird mit einem Aluminiumrücken, einer hochwärmeleitenden dielektrischen Schicht und der Standardschaltkreisschicht zusammengebaut. Die Schaltungsschicht ist eine dünne PCB-Verbindung zum Aluminiumträger. Für FR4-Leiterplatten sind normale Bearbeitungspraktiken erforderlich: Bohren, Fräsen, V-Ritzen, Senksenken. Es wird also ein zusätzlicher Kühlkörper benötigt, um die Wärme von der Schaltungsschicht nach innen zu leiten. Oder es wird potenziell schädliche Hotspots geben.

Aluminium-Leiterplatte vs. Kupfer-Leiterplatte

Preisvergleich

Die Kupferleiterplatte ist die teuerste Art von Metallkern-Leiterplatten. Die Wärmeleitfähigkeit ist viel besser als bei Aluminium-Leiterplatten, die normalerweise im Hochfrequenz-Schaltungsdesign verwendet werden.

Wärmeleitfähigkeit

Die Wärmeleitfähigkeit von Kupferleiterplatten ist doppelt so hoch wie die von Aluminiumleiterplatten. Je höher die Wärmeleitfähigkeit ist, desto höher ist die Übertragungseffizienz und desto besser ist die Wärmeleitfähigkeit. Kupferleiterplatten benötigen eine dicke Kupferfolie für ihre große Strombelastbarkeit.

Technologiepraktiken

Da eine Kupferleiterplatte eine hohe Stromtragfähigkeit aufweisen muss, wird eine dicke Kupferfolie benötigt, im Allgemeinen beträgt die Dicke 35 μm bis 280 μm. Eine schwere Kupferleiterplatte wird auf die gleiche Weise durch Ätzen von dickem kupferkaschiertem Schichtstoffplattenmaterial hergestellt. Es verwendete Plattierungstechnologie und eine Kombination aus Plattieren und Ätzen, um die starken Kupfermerkmale zu bilden, die zu Spuren an den Seitenwänden und zu vernachlässigender Unterätzung führen. Kupfer-Leiterplatten können mit aufwendigen Mustern geätzt und zu einer konvexen Plattform verarbeitet werden. Die Komponenten können an der Plattform befestigt werden, um den Effekt einer hervorragenden Erdung und Wärmeableitung zu erzielen.

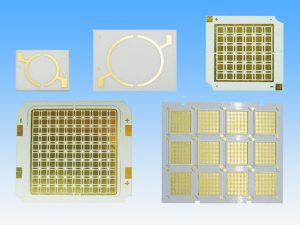

Keramikplatine

Preisvergleich

Keramische Leiterplatten sind nur in High-End-Produkten zu sehen, die Low-End-Produkte nicht. Aber in letzter Zeit werden immer mehr Keramik-PCBs für LED-Produkte verwendet, die Kosten sind günstiger als zuvor. Es findet nach und nach der gesamte Leiterplattenbau statt, um die Komplexität von Design und Fertigung zu reduzieren und die Leistung zu verbessern.

Wärmeleitfähigkeit

Mit den herausragenden Eigenschaften von hoher Arbeitstemperatur, niedrigem Ausdehnungskoeffizienten, hoher Wärmeleitfähigkeit, guter Isolierung und thermischer Leistung, die das Material selbst ausmachen, haben Keramikmaterialien mehr Vorteile gegenüber MCPCB. Keramische Leiterplatten weisen eine hocheffiziente Wärmeleitfähigkeit auf.

Technologiepraktiken

Keramik-Leiterplatten sind in der Lage, optimale Lösungen zur Vermeidung von Wärmezyklusausfällen bereitzustellen, da sie einen kompatiblen CTE mit dem bleifreien Keramik-Chipträger teilen und eine höhere Wärmeleitfähigkeit, höhere Stabilität und Trägheit aufweisen. Drei Kataloge von Keramik-PCB-Praktiken: Hochtemperatur-Co-Fired-Keramik-PCB, Niedertemperatur-Co-Fired-Keramik-PCB und Dickschicht-Keramik-PCB.

Single-Layer-Leiterplatte vs. Double-Layer-Leiterplatte

Im Allgemeinen können FR4-Leiterplatten, Aluminium-Leiterplatten, Kupfer-Leiterplatten und Keramik-Leiterplatten alle zu einlagigen oder doppellagigen Leiterplatten verarbeitet werden.

Single-Layer-PCB

Single-Layer-Leiterplatten werden am häufigsten verwendet, da sie einfach zu entwerfen und zu praktizieren sind. Diese PCB bedeckte ein leitendes Material auf der einen Seite der Platine. Einschichtige Leiterplatte mit guter Wärmeableitung, jeder Chip leitet Wärme auf einer Leiterplatte ab, der LED-Scheinwerfer kann ein hohes Lumen haben. Aber die Breite von zwei Chips auf zwei einlagigen PCBs ist zu breit und beträgt mehr als 3 mm. Begrenzt durch die Breite, kann es den Wolframdraht der Halogenlampe nicht simulieren, der Lichtstrahl ist mit einem dunklen Bereich nicht klar.

Doppelschicht-PCB

Diese PCB bedeckte zwei leitende Materialien auf beiden Seiten der Platine. Es bietet einen engeren Abstand zwischen den beiden Seiten der Chips, der der Dicke des Wolframdrahts einer Halogenlampe ähnelt. Für dieses Ergebnis ahmt es die Licht emittierenden Formen der Halogenlampe nach, der Lichtstrahl ist besser. Beide Seiten der Chips leiten jedoch Wärme auf einer Leiterplatte ab, die Wärme kann nicht zu hoch sein, sodass das Lumen für LED-Scheinwerfer begrenzt wird.

Es verlässt sich nicht auf den Bereich der PCB bezüglich des PCB-Wärmeableitungsproblems. Die Wärmemanagement-Technologie ist ein weiterer Kernbestandteil der PCB-Anwendung. Im nächsten Artikel werde ich die Wärmemanagement-Leiterplattentechnologie (PCB) erörtern, insbesondere die SINKPAD-Technologie, sie ist die effektive Lösung für die LED-Beleuchtung in der Automobilindustrie.